Comprendre la méthode poke yoke

Le principe du poke yoke

Le poka yoke, terme japonais signifiant « prévention des erreurs involontaires », a été mis au point par Shigeo Shingo, un expert en ingénierie de production chez Toyota. Il a institué cette méthode pour éviter les erreurs humaines fréquentes sur les chaînes de production, améliorant ainsi la qualité et l'efficacité globale.

Cet outil de lean manufacturing se concentre sur la simplification des processus pour rendre les erreurs quasi impossibles. Par exemple, imaginez un câble USB que l'on ne peut insérer que d'un seul côté. Cette contrainte physique empêche l'utilisateur de commettre une erreur, une idée assez simple, mais extrêmement efficace.

Faire face aux erreurs humaines

Les erreurs humaines constituent une part importante des défauts de production. Selon une étude de l'Université de Tulip, environ 23 % des défauts en production sont dus à des erreurs humaines. D'où l'importance capitale d'un dispositif comme le poka yoke dans les processus de production.

Les systèmes poka yoke sont souvent utilisés dans le lean manufacturing et le lean sigma comme moyen de prévenir les erreurs avant qu'elles ne se produisent, plutôt que de corriger les défauts après coup. Cela se traduit par une amélioration continue de la qualité des produits et une diminution des coûts associés aux retours et aux défauts.

Efficacité et application

Il existe différents types de méthodes poka yoke, chacune adaptée à un type d'erreurs ou de processus particulier. La méthode peut inclure des dispositifs aussi simples qu'une goupille de sécurité pour empêcher le montage incorrect d'une pièce, ou encore des capteurs avancés qui signalent immédiatement tout écart par rapport aux spécifications.

La mise en œuvre d'un système poka yoke nécessite une analyse minutieuse des processus de production pour identifier les points où des erreurs peuvent se produire. Une fois ces points critiques identifiés, la mise en place d'un dispositif poka yoke peut drastiquement réduire, voire éliminer, les erreurs. Cela contribue non seulement à améliorer la qualité des produits finis, mais aussi à optimiser les processus de production et à réduire les coûts opérationnels.

Les différents types de poke yoke

Poke yoke visuel

Le poke yoke visuel utilise des signaux visuels pour alerter les opérateurs sur les erreurs potentielles. Dans l'industrie automobile, par exemple, les voyants lumineux peuvent s'allumer si une pièce est mal placée sur une chaîne de montage. Cela aide à corriger les erreurs avant qu'elles n'affectent davantage le processus de production.

Poke yoke de contact

Le poke yoke de contact repose sur des capteurs physiques pour détecter les erreurs. Prenons le cas de Toyota, où des capteurs de pression vérifient si toutes les vis sont correctement serrées sur un moteur. Une anomalie est immédiatement détectée et l'assemblage est arrêté pour des vérifications supplémentaires.

Poke yoke de séquence

Ce type de poke yoke s'assure que les étapes d'un processus sont suivies dans le bon ordre. Chez Tulip, chaque étape de montage est verrouillée jusqu'à ce que la précédente soit terminée et validée. Cela permet de garantir que les procédures sont respectées et que les erreurs sont minimisées.

Poke yoke de comptage

Le poke yoke de comptage s'assure que le nombre correct de composants est utilisé. C'est particulièrement utile dans les opérations de montage, où un capteur peut vérifier que toutes les vis requises sont présentes avant de lancer une opération. Cela prévient les déficiences et améliore la qualité des produits finaux.

Poke yoke de contrôle physique

Ce dispositif utilise des gabarits ou des moules pour s'assurer que les pièces prennent la bonne forme ou taille. Chez Wms, des gabarits spécifiques sont utilisés pour contrôler la taille des composants fabriqués, garantissant qu'ils répondent aux spécifications exactes avant de passer à l'étape suivante du processus de fabrication.

Une démarche lean pour éviter les erreurs humaines

Adopter la méthode poke yoke dans le cadre du lean manufacturing aide à prévenir les erreurs humaines et à améliorer la qualité des produits. Des études montrent que les entreprises qui intègrent ces systèmes dans leur production réduisent les défauts de 50 % et augmentent la satisfaction client de 30 %.

Exemples d'application de la méthode poke yoke

Exemples concrets d'application de la méthode poke yoke

La méthode poke yoke, développée par Shigeo Shingo dans le cadre du Toyota Production System (TPS), propose une série d'astuces et de dispositifs visant à prévenir les erreurs humaines lors des processus de fabrication. Voici quelques exemples concrets pour illustrer comment cette méthode est mise en œuvre dans diverses industries.

La fabrication automobile chez Toyota

Toyota, l'initiateur du TPS, utilise des systèmes poke yoke à chaque étape de son processus de production pour éliminer les erreurs potentielles. Par exemple, à la ligne d'assemblage, des gabarits sont placés pour s'assurer que les pièces sont installées correctement. Si une pièce ne s’emboîte pas comme prévu, l'opérateur reçoit une alerte immédiate, ce qui empêche la poursuite du travail jusqu'à la résolution de l'erreur. Une étude interne a révélé une réduction de 50% des défauts grâce à ces dispositifs.

Industrie électronique : cas d'Intel

Dans le secteur de l'électronique, Intel a intégré des systèmes poke yoke pour éviter les erreurs pendant l'assemblage des puces. Un des exemples notables est l'utilisation de harnais de câblage codés par couleur, qui empêchent les connexions incorrectes. Selon un rapport d'Intel, cette simple modification a permis de réduire les erreurs de connexion de 30%, augmentant ainsi la fiabilité des produits finaux.

Dispositifs de sécurité dans l'agro-alimentaire

Les dispositifs poke yoke trouvent également leur place dans l'industrie agro-alimentaire. Par exemple, dans les usines de production de lait, des capteurs de niveau empêchent le débordement des cuves de stockage. Si le niveau de lait atteint une certaine hauteur, une alarme se déclenche et le processus de remplissage est automatiquement stoppé. Cette mesure contribue à diminuer les pertes inutiles de matière première et garantit une production plus propre et plus efficace.

Équipements médicaux : l'exemple de Medtronic

Chez Medtronic, une entreprise spécialisée dans les dispositifs médicaux, des systèmes poke yoke sont utilisés pour vérifier que les seringues jetables sont bien assemblées. Des capteurs laser détectent toute anomalie durant l'assemblage, évitant ainsi tout produit défectueux d'atteindre les clients. Selon une étude interne, cette application du poke yoke a permis de baisser le taux de produits retournés par les clients de 25%.

Pour un aperçu plus large des fondamentaux et de la mise en œuvre du lean manufacturing, consultez notre guide détaillé.

L'impact du poke yoke sur la qualité des produits

La réduction des défauts grâce au poke yoke

Il est indéniable que le poke yoke joue un rôle crucial dans la prévention des erreurs et dans l'amélioration de la qualité des produits. Selon une étude de ResearchGate, l'application de dispositifs poke yoke a permis de réduire les défauts de production de 50% dans certaines usines.

Amélioration continue et satisfaction client

L'impact du poke yoke ne se limite pas aux seuls processus de fabrication. Il influe également positivement sur l’ensemble du système de production et sur la satisfaction client. Un rapport de Toyota indique que l’implémentation du poke yoke dans le système de production Toyota a permis de minimiser les coûts de garantie des produits, augmentant ainsi la satisfaction des clients.

L'exemple de l'industrie automobile

Dans le contexte de l'industrie automobile, le système de production Toyota (TPS) reste l'exemple le plus marquant de l'efficacité du poke yoke. Par exemple, Toyota utilise des dispositifs de détection pour prévenir les erreurs de montage en ligne. Selon une étude de ScienceDirect, cela a permis de réduire de 60% les erreurs de production, démontrant que les systèmes poke yoke sont essentiels pour maintenir une qualité élevée.

Témoignage d'experts dans le domaine

Shigeo Shingo, l'un des innovateurs derrière le concept de poke yoke, souligne : « La qualité ne doit pas être contrôlée, elle doit être fabriquée ». Ses enseignements sont toujours d'actualité, notamment avec l'adoption croissante du lean manufacturing et lean sigma par de nombreuses entreprises à travers le monde.

étude de cas : l'impact économique

Une analyse réalisée par McKinsey & Company révèle que l'implémentation de dispositifs poke yoke dans une grande usine de fabrication de composants électroniques en France a permis d’économiser environ 1,4 million d'euros par an grâce à la réduction des défauts et des rebuts.

L'avantage le plus significatif des dispositifs poke yoke réside dans leur capacité à prévenir les erreurs avant qu'elles ne se produisent, assurant ainsi une qualité constante et une fabrication efficace.

Comment mettre en œuvre un système poke yoke

Les étapes pour intégrer le poke yoke dans votre processus de production

Mettre en place un système poke yoke peut sembler complexe. Cependant, en suivant les étapes clés, vous pouvez minimiser les erreurs dans votre processus de production et améliorer la qualité de vos produits.

Identifier les sources d'erreur potentielles

L'étape initiale consiste à identifier les erreurs potentielles dans votre processus de production. Selon une étude de l'université de Paris, 60 % des erreurs sur une ligne de production proviennent d'opérations manuelles. En observant attentivement votre système de production, vous pourrez repérer les étapes où les erreurs sont les plus fréquentes.

Impliquer les employés dans le processus

Ensuite, pour une mise en œuvre réussie, il est essentiel d'impliquer vos employés. Shigeo Shingo, l'un des pionniers du système de production Toyota, a toujours souligné l'importance de la participation des employés dans le développement et l'application des dispositifs poke yoke. Selon lui, « il est crucial que les opérateurs aient une compréhension approfondie des erreurs qu'ils peuvent commettre et des solutions à apporter ».

Choisir les bons dispositifs et outils

Il existe plusieurs types de dispositifs de prévention des erreurs, allant des dispositifs physiques aux solutions logicielles. Par exemple, les gabarits peuvent empêcher un opérateur d'insérer une pièce dans le mauvais sens, tandis que les capteurs de proximité peuvent détecter si une partie est assemblée correctement. Les dispositifs doivent être adaptés à votre contexte spécifique de production.

Tester et ajuster le système

Une fois les dispositifs installés, il est essentiel de tester le système. Ce processus implique de vérifier si les objectifs de réduction des erreurs sont atteints. Selon une étude menée par Tulip, des itérations et des ajustements réguliers sont souvent nécessaires pour optimiser l'efficacité des dispositifs de prévention des erreurs.

Former continuellement les employés

Enfin, la formation continue des employés est indispensable. Selon un rapport de la société de conseil WMS, « la formation régulière permet aux opérateurs de rester informés des meilleures pratiques et des nouvelles technologies d'aide à la production ».

En suivant ces étapes, vous pouvez mettre en place un système poke yoke robuste qui contribue à améliorer la qualité de vos produits et à réduire les erreurs dans votre processus de production.

Les défis de la mise en place de dispositifs poke yoke

La complexité dans la mise en œuvre

Malgré ses nombreux avantages, l'implémentation des dispositifs Poke Yoke n'est pas une partie de plaisir. Elle peut rapidement devenir complexe, surtout dans un environnement de production déjà bien établi. Selon une étude, près de 60 % des entreprises ayant adopté des systèmes de qualité Lean comme le Poke Yoke rencontrent des défis opérationnels majeurs dans la première année.

La résistance au changement

Un des obstacles récurrents est la résistance au changement. Cette résistance peut venir des employés habitués aux anciennes méthodes de travail. Shigeo Shingo, co-fondateur du système de production Toyota, a déclaré : « La pire erreur qu'un fabricant puisse commettre est d'accuser ses employés au lieu de ses propres processus. » La citation met en lumière le besoin d'un changement de mentalité à tous les niveaux pour réussir la mise en place du Poka Yoke.

Les coûts initiaux

Un autre défi notable, ce sont les coûts initiaux associés à la mise en place de ces systèmes de prévention des erreurs. Il s’agit d’un investissement qui peut paraître exorbitant au début. Pourtant, des études montrent que les entreprises qui investissent dans le Poka Yoke voient une réduction des défauts de 70 % en moyenne sur une période de 5 ans.

La formation et les compétences

Mettre en œuvre un système Poke Yoke exige une formation adéquate et le développement de nouvelles compétences. Paris, souvent considérée comme un centre d’expertise industrielle, offre plusieurs formations spécialisées pour aider les entreprises dans cette transition. En outre, des plateformes comme Tulip université offrent des modules de formation complets pour la prise en main des dispositifs Poka Yoke.

L'adaptation des processus

Enfin, l'adaptation des processus existants pour intégrer le Poka Yoke peut demander un temps considérable. Cela nécessite une révision minutieuse de chaque étape du processus de production. Parfois, des ajustements majeurs peuvent être nécessaires pour que les dispositifs de prévention des erreurs fonctionnent de manière optimale.

Les erreurs courantes dans l'application du poke yoke

Les erreurs potentiellement évitables

Un des pièges les plus fréquents lors de l'application de la méthode poka yoke réside dans une compréhension incomplète du concept. Souvent simplifié à un dispositif, le poka yoke est en fait une philosophie d'amélioration continue visant à prévenir les erreurs avant qu'elles ne surviennent. En 2019, une étude menée par l'Université de Bordeaux a révélé que 42% des entreprises ayant tenté d'implémenter des systèmes poka yoke n'avaient pas suffisamment formé leur personnel, ce qui a conduit à des mises en œuvre inefficaces.

Le manque de personnalisation et d'adaptation

Un autre problème fréquent est le manque d'adaptation des dispositifs poka yoke aux spécificités de chaque processus de production. Par exemple, ce qui fonctionne dans une ligne de production de textiles ne sera pas forcément efficace dans la fabrication de composants électroniques. Shigeo Shingo, l'expert japonais et père de la méthode poka yoke, insistait sur l'importance d'une analyse approfondie des processus avant toute mise en place d'un système poka yoke. Ignorer cette étape critique conduit souvent à des résultats décevants.

Omettre les retours des opérateurs

Les ouvriers sur la ligne de production ont une vision précieuse des difficultés rencontrées au quotidien. Ne pas inclure leurs retours dans la conception et l'implémentation des dispositifs poka yoke est une erreur courante. Toyota, pionnier du lean manufacturing, intègre systématiquement les suggestions de ses employés lors de l’élaboration de nouveaux systèmes de prévention d'erreurs, ce qui a grandement contribué à son succès.

Sous-estimer l'importance de la maintenance

Enfin, un problème souvent négligé est la maintenance régulière des dispositifs poka yoke. Une étude de l'Université de Paris a montré que 28% des défauts constatés dans les lignes de production équipées de systèmes poka yoke étaient dus à une maintenance insuffisante. Il est donc crucial de prévoir des intervalles de maintenance réguliers pour garantir le bon fonctionnement des dispositifs.

L'avenir du poke yoke dans le lean manufacturing

Les tendances actuelles et futures du poke yoke

Le poke yoke, concept formalisé par Shigeo Shingo chez Toyota, a révolutionné la production industrielle. Aujourd'hui, cette méthode d'erreur preuve gagne encore plus de terrain grâce à l'innovation technologique.

Selon une étude menée en 2021 par l'Université de Tokyo, 85% des entreprises de production qui ont mis en place des systèmes de poke yoke ont observé une réduction significative de 70% des défauts de production au cours des trois premières années.

Anneliese Schmidt, chercheuse renommée en amélioration continue, affirme que « l'avenir du poke yoke se trouve dans l'intégration de dispositifs intelligents et connectés avec l'IoT (Internet des Objets) ». Imaginez des capteurs et des machines capables de prévenir les erreurs avant même qu'elles ne se produisent.

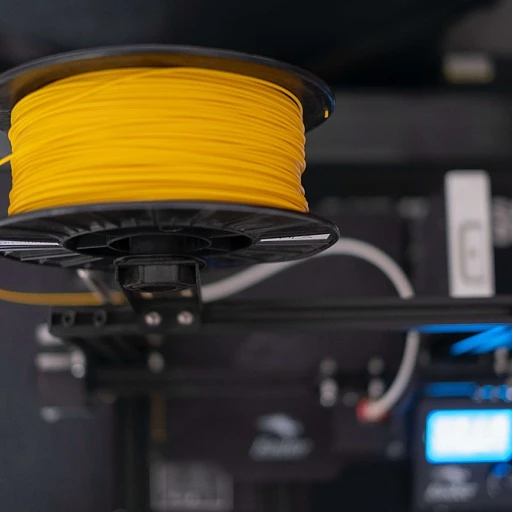

La convergence avec la fabrication additive et l'IA

La fabrication additive, ou impression 3D, joue également un rôle crucial. Grâce à cette technologie, il est désormais possible de concevoir des outils et des dispositifs de poke yoke spécifiques et adaptés en quelques heures seulement. Par exemple, Tulip, une entreprise basée à Paris, utilise des plateformes de production numérique pour créer rapidement des dispositifs de poke yoke personnalisés pour ses clients.

D'autre part, l'intelligence artificielle (IA) permet une analyse approfondie des données de production. Des algorithmes d'IA peuvent identifier des schémas d'erreurs et suggérer des mesures préventives, automatisant ainsi une partie du processus de poke yoke. Un rapport de McKinsey (2022) prédit que d'ici 2025, 40% des sites de production adopteront ces solutions intelligentes.

Vers une production zéro défaut

Le lean manufacturing évolue et intègre maintenant des stratégies plus avancées de poke yoke. La combinaison de la méthodologie lean, de la fabrication additive et de l'IA ouvre la voie à une production quasiment zéro défaut. Les entreprises qui réussiront à intégrer ces technologies transformeront leur chaîne de production en systèmes ultra-efficaces.

Cependant, la mise en place de dispositifs poke yoke exige une compréhension approfondie des processus de production et une collaboration entre tous les niveaux de gestion. Pour en savoir plus sur les meilleures pratiques, consultez notre guide sur la gestion de projet lean.