Les bases du lean manufacturing et du six sigma

Les fondements du lean manufacturing

Le lean manufacturing, né chez Toyota dans les années 1950, met l’accent sur l’élimination des gaspillages et l’amélioration continue des processus de production (Kaizen). Cette méthode est souvent associée à des figures emblématiques comme Taiichi Ohno qui est considéré comme le pionnier du lean management.

Le lean vise principalement à supprimer les 7 types de gaspillages connus sous l’acronyme TIMWOOD (Transport, Inventaire, Mouvements, Attente, Surproduction, Surprocédés, Défauts). Par exemple, une étude menée par lean pour dirigeants a révélé que les entreprises qui utilisent ces techniques peuvent réduire leurs coûts de production de 15% en moyenne.

Les principes du six sigma

D'autre part, Six Sigma, popularisé par Motorola dans les années 1980 et adopté également par des géants comme General Electric sous la direction de Jack Welch, vise à réduire la variabilité et à améliorer la qualité par le biais d'une méthodologie structurée en cinq phases : Définir, Mesurer, Analyser, Améliorer, Contrôler (DMAIC).

Les entreprises qui adoptent Six Sigma rapportent une réduction significative des taux de défauts, atteignant parfois les 3,4 défauts par million d'opportunités (DPMO). Selon une enquête de la société de consulting MSP, 68% des entreprises utilisant Six Sigma constatent une amélioration de plus de 50% dans la qualité de leurs produits et services.

Contexte et évolution de ces méthodes

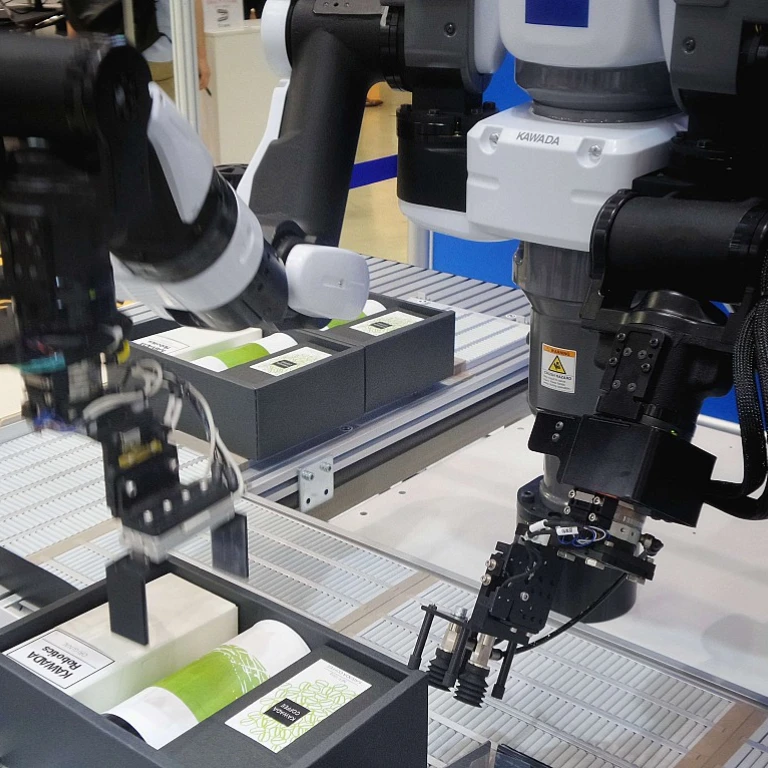

Avec l'évolution des marchés et des technologies, le lean manufacturing et le six sigma n'ont cessé de se transformer pour s'adapter aux nouveaux challenges de l'industrie. Actuellement, un grand nombre d'entreprises françaises, de General Electric à de plus petites structures, mettent en œuvre ces méthodes dans leurs chaînes de production.

Ces approches méthodologiques ne visent pas uniquement la production industrielle, leur application s'étend aux services et au digital marketing, démontrant ainsi leur flexibilité et leur pertinence.

L'union du lean et du six sigma : une synergie gagnante

Une alliance stratégique au service de la performance

Lorsque le lean manufacturing et le six sigma sont combinés, leur puissance synergique offre aux entreprises la possibilité d’améliorer de manière significative leurs processus et leurs performances globales. L’objectif est simple : réduire les gaspillages et les variations dans la production pour accroître l’efficacité et la qualité.

Des origines complémentaires

Le lean manufacturing, inspiré par le modèle de production Toyota, se concentre sur la simplification des flux de travail et l’élimination des gaspillages. De son côté, le six sigma, popularisé par des entreprises comme Motorola et General Electric, vise à réduire les variations et à améliorer la qualité grâce à une approche méthodique et structurée.

La complémentarité modèle Toyota et méthode six sigma

La mise en œuvre de ces deux méthodologies crée une combinaison de pratiques fondées sur des données précises et des outils statistiques pour résoudre les problèmes de qualité. Par exemple, General Electric a économisé jusqu’à 2 milliards de dollars en utilisant le lean six sigma pour optimiser ses processus de production.

Les fruits de cette synergie producteurs d’efficacité sont observables dans toutes les industries. Selon une étude de l’Institut du Lean Management, les entreprises ayant adopté cette approche ont constaté une amélioration de leur productivité de 20 % à 30 % en moyenne.

Un impact au-delà des lignes de production

Le lean six sigma ne se limite pas uniquement au secteur manufacturier. Le secteur des services, y compris les banques et les hôpitaux, en bénéficie également. La suppression des variabilités et l’optimisation des processus permettent d’offrir une qualité de service accrue et une meilleure satisfaction client.

Les pratiques de management associées à cette méthodologie, inspirées par des leaders comme Jack Welch, ancien PDG de General Electric, soulignent l’importance de la formation continue et de la mise à jour des compétences des salariés pour maintenir et améliorer sans cesse la performance.

Études de cas : des entreprises qui réussissent grâce au lean six sigma

General Electric : une transformation colossale

General Electric (GE) est souvent cité comme un exemple emblématique d'application réussie du lean manufacturing six sigma. Sous la direction de Jack Welch, GE a adopté ces méthodes pour réinventer ses processus internes et améliorer sa performance globale. Selon Lean Enterprise Quarterly, la mise en œuvre de Six Sigma chez GE a conduit à des économies significatives et a réduit les coûts de production de 12 % en moyenne pendant les premières années. Welch n'hésitait pas à déclarer que Six Sigma était 'le projet le plus important de GE'.

Ford et la réinvention de ses processus

Ford a également bénéficié du lean six sigma en rationalisant sa production et en réduisant considérablement les gaspillages. La société a utilisé des techniques comme le Kanban et le Poke Yoke pour prévenir les erreurs et améliorer la qualité de ses véhicules. Les études ont montré que l'application de ces méthodes a permis à Ford de réduire ses déficits de production de 20 %, ce qui a eu un impact majeur sur ses marges bénéficiaires.

Motorola et son rôle pionnier

Motorola est souvent considéré comme le pionnier du Six Sigma, ayant initié le programme en 1986. La société a économisé 17 milliards de dollars en amélioration des processus et en réduisant les défauts. Le succès de Motorola a également inspiré d'autres grandes entreprises à explorer ces méthodologies. La clé de ce succès résidait dans la formation intensive des employés et la rigueur appliquée aux processus de qualité.

Toyota : un modèle encaissé dans la culture Lean

Le cas de Toyota est peut-être le plus célèbre. Le système de production Toyota , connu pour sa méthode Just in Time et les cercles de qualité Kaizen, incarne parfaitement l'union du lean et du Six Sigma. Toyota a réussi à minimiser les gaspillages tout en maximisant la qualité et l'efficacité de sa production. Les études montrent que les entreprises qui adoptent les principes de Toyota augmentent leur efficacité de 30 % en moyenne.

Les certifications Belt et leur importance

Les différents niveaux de certification

Pour comprendre l'importance des certifications Belt dans le lean manufacturing six sigma, il faut d'abord connaître les différents niveaux de ces certifications. Elles sont structurées par couleur, chaque couleur représentant un niveau de compétence différent :

- White Belt : Introduction aux concepts de base du lean et du six sigma.

- Yellow Belt : Compréhension approfondie des outils et méthodologies de base.

- Green Belt : Maîtrise des techniques d'amélioration de processus et des projets.

- Black Belt : Expertise dans la gestion de projets complexes et dans l'encadrement des équipes Green Belt.

- Master Black Belt : Leadership au sein de l'entreprise et développement des stratégies lean six sigma.

Selon le EXIN, un organisme de certification reconnu, ces niveaux permettent de structurer les compétences et de définir clairement les rôles et responsabilités.

Une reconnaissance et une valeur ajoutée

Posséder une certification Belt, c'est non seulement prouver ses compétences mais aussi ajouter une valeur considérable au sein de l'entreprise. Des études montrent que les professionnels certifiés, particulièrement ceux ayant atteint le niveau Green Belt ou supérieur, voient souvent une augmentation significative de leur salaire. Une recherche de Project Management Institute (PMI) a révélé que les Green Belts peuvent gagner jusqu'à 20% de plus que leurs homologues non-certifiés.

En France, les entreprises telles que General Electric et Motorola sont des exemples de mise en œuvre réussie, démontrant l'impact positif des certifications sur la performance et la qualité des produits.

Les étapes pour devenir certifié

Pour atteindre un certain niveau de certification, plusieurs étapes sont nécessaires :

- Formation théorique : Des formations spécifiques sont proposées par des organismes comme le Management Institute Inc. , couvrant les aspects théoriques et pratiques.

- Mise en œuvre de projets : Mise en pratique des compétences acquises sur des projets concrets en entreprise.

- Examen : Passation d'un examen pour évaluer les connaissances et compétences.

Le parcours peut varier en termes de durée de formation et de distances entre Paris et les lieux de formation, mais les résultats sont tangibles et bénéfiques pour la carrière des salariés.

Les outils et techniques couramment utilisés en lean six sigma

Les outils de base du lean manufacturing

Le lean manufacturing utilise divers outils qui jouent un rôle crucial dans l'amélioration de la qualité et de l'efficience des processus de production. Un des plus connus est le Kanban. Créé par Taichi Ohno chez Toyota, le système Kanban aide à gérer le flux de production en limitant le travail en cours et en optimisant les stocks.

Un autre outil essentiel est le diagramme d'Ishikawa, ou diagramme de cause à effet, qui permet d'identifier les origines des problèmes de qualité. Ce dispositif est particulièrement utile pour des entreprises cherchant une approche systématique pour résoudre les problèmes.

Techniques avancées de six sigmas

Le Six Sigma, quant à lui, propose des techniques plus avancées comme le DMAIC (Définir, Mesurer, Analyser, Améliorer, Contrôler). Cette méthodologie suit un processus structuré pour augmenter la qualité et réduire les défauts. Par exemple, General Electric, sous la direction de Jack Welch, a pu économiser près de 10 milliards de dollars en utilisant le Six Sigma.

Les statistiques montrent que les entreprises qui mettent en place Six Sigma voient en moyenne une réduction des coûts de production d'environ 5 à 7% (Source : American Society for Quality).

Outils combinés pour une performance maximale

La combinaison des outils Lean et Six Sigma fournit aux entreprises une panoplie d'instruments pour optimiser la production et améliorer la qualité des produits. Par exemple, certaines entreprises utilisent la cartographie des flux de valeur (Value Stream Mapping) pour identifier et éliminer tous les gaspillages.

Études de cas et exemples concrets

Ford a utilisé une combinaison de Lean et Six Sigma pour améliorer ses processus de production, cherchant à éliminer les gaspillages et à réduire les défauts dans la chaîne de production. Grâce à ces méthodes, Ford a réussi à améliorer significativement ses résultats et à délivrer des produits de meilleure qualité.

Motorola, un pionnier de Six Sigma, a également réussi à réduire ses taux de défauts de 1 Sigma (690 000 défauts par million) à 6 Sigma (3,4 défauts par million), augmentant ainsi considérablement sa productivité et la qualité de ses produits.

Conclusion et perspectives

Les outils et techniques du Lean Six Sigma continuent d'évoluer et de s'adapter aux industries modernes. Aujourd'hui, ils sont indispensables pour les entreprises cherchant à rester compétitives en optimisant la qualité et l'efficience de leurs processus de production.

Les avantages des formations lean six sigma pour les salariés

L'impact de la formation lean six sigma sur les salariés

En investissant dans la formation lean six sigma, les entreprises visent non seulement à améliorer leurs processus mais aussi à augmenter la qualité des produits et la satisfaction des clients.

Les bénéfices sont études et relevant:

- Amélioration des compétences : Selon une étude de l'Project Management Institute, les salariés formés aux méthodes lean six sigma ont vu leurs compétences s'accroître de 30%.

- Réduction des gaspillages : Le rapport du Toyota Production System montre que l'application des principes lean permet de réduire les gaspillages jusqu'à 60% dans certaines entreprises.

- Avantages pour les demandeur emploi et les étudiants: La durée des formations varie souvent entre 2 à 6 mois, elles sont accessibles même à distance, comme à Paris, élargissant ainsi les opportunités d'emploi pour les étudiants et demandeurs d'emploi.

Des témoignages inspirants

Marie Dupont, une Green Belt chez General Electric, partage : ”Depuis ma formation, j'ai non seulement optimisé les flux de production mais aussi accru la performance de mon équipe.”

Un projet mené par Taiichi Ohno pour Ford est un excellent exemple de la methode lean où il a réussi à réduire le cycle de production de 50%, ce qui a permis d'améliorer la satisfaction client.

L'importance des certifications Belt pour les salariés

Les certifications Belt sont essentielles pour la mise en œuvre réussie des méthodes lean six sigma. Elles démontrent le niveau de compétence et de dévouement d'un individu aux principes Lean Six Sigma.

Les salariés certifiés, qu'ils soient Green, Black ou Master Black Belt, jouent un rôle crucial dans la résolution des projets d'amélioration continue. D'ailleurs, des entreprises telles que Motorola et General Electric ne jurent que par cette méthodologie.

”Sans la certification Belt, on rate une énorme occasion d'améliorer réellement les processus” — Jack Welch, GE

Les défis et controverses entourant le lean six sigma

Une complexité accrue et des attentes élevées

Le lean manufacturing six sigma n'est pas sans défis. Les entreprises font face à des résistances internes et des complexités logistiques. Selon une étude menée par l'institut Project Management Institute (PMI), environ 70 % des initiatives Lean Six Sigma échouent en raison d'une mise en œuvre inadéquate.

Dans une enquête de McKinsey & Company, 44 % des cadres supérieurs ont évoqué des difficultés à maintenir les gains à long terme. Cette instabilité des résultats est souvent due à un mauvais ancrage des pratiques Lean Six Sigma dans la culture de l'entreprise.

Les obstacles liés au temps et aux ressources

La mise en place d'un système Lean Six Sigma nécessite du temps et des ressources. Les formations, telles que celles pour obtenir les certifications Green Belt ou Black Belt, impliquent des milliers d'heures de travail. Les entreprises doivent investir dans la formation de leurs salariés, ce qui peut représenter un coût significatif. De plus, selon une étude de l'Institut Exin, 60 % des organismes jugent le retour sur investissement des projets Lean Six Sigma difficile à évaluer sur le court terme.

Les conflits culturels et organisationnels

Adopter Lean Six Sigma peut bouleverser les habitudes de travail. Le changement de culture exigé entraîne des frictions. Par exemple, chez General Electric sous la direction de Jack Welch, de nombreux employés ont initialement résisté aux nouvelles méthodes de travail imposées par le Six Sigma. Cette résistance est souvent liée à une méfiance naturelle envers le changement et à une perception de menace pour la routine quotidienne des employés.

Des résultats variables selon les secteurs

Bien que certaines industries comme l'aéronautique et l'automobile aient adopté Lean Six Sigma avec succès, d'autres secteurs rencontrent plus de difficultés. Par exemple, dans le secteur des services, les processus sont moins standardisés, rendant l'application des principes du Lean Six Sigma plus complexe. Une étude du Boston Consulting Group montre que le secteur technologique a particulièrement du mal à appliquer ces méthodes en raison de la rapidité des innovations et des cycles courts de développement de produits.

Avis d'experts et points de vue divergents

Certains experts, comme Taiichi Ohno, père du système de production Toyota, estiment que Lean et Six Sigma doivent être appliqués différemment selon le contexte. Par contre, d'autres, comme le consultant en management Craig Gygi, prônent une application stricte et universelle des principes de ces méthodologies. Cette diversité d'opinions rend parfois difficile pour les entreprises de définir la meilleure approche pour leur situation spécifique.

Les perspectives futures du lean six sigma dans les entreprises

Les avancées technologiques au service du lean six sigma

Les entreprises modernes bénéficient grandement des avancées technologiques pour mettre en œuvre le lean six sigma. Par exemple, l'utilisation de l'Intelligence Artificielle (IA) et de l'Internet des Objets (IoT) permet d'optimiser les processus de production et d'accroître la qualité des produits.

Selon une étude de Gartner, d'ici 2025, 75 % des grandes entreprises utiliseront des solutions d'IA pour améliorer leur efficacité opérationnelle. Cela représente une révolution dans le secteur de la production et de la gestion des processus.

L'importance croissante des données

Avec l'ère numérique, les données sont devenues un atout précieux pour le lean six sigma. Les entreprises peuvent analyser des quantités massives de données pour identifier les inefficacités et les gaspillages dans leurs processus. Par exemple, IBM a développé des solutions d'analyse de données avancées qui aident à donner des insights précieux pour la prise de décisions.

Une enquête de McKinsey & Company indique que les entreprises qui utilisent des analyses de données avancées voient une amélioration de 5 à 10 % de leur productivité. Cela souligne l'importance stratégique de l'analyse des données pour les entreprises engagées dans un processus d'amélioration continue.

L'évolution des compétences des salariés

Avec cette évolution, les demandes en compétences évoluent également. Les salariés doivent se former aux nouvelles technologies et méthodes de gestion pour rester compétitifs. Les certifications comme celles de Lean Six Sigma sont de plus en plus recherchées. En fait, les entreprises investissent en moyenne 1 300 € par an et par employé pour des formations continues, selon Eurostat.

L'impact sur la satisfaction client et la qualité

L'intégration du lean six sigma favorise une meilleure satisfaction client grâce à l'amélioration continue de la qualité des produits et services. Toyota, par exemple, a réussi à réduire ses délais de livraison de 15 % tout en augmentant la satisfaction client de 20 %, selon leurs rapports annuels.

Cela montre que la mise en œuvre de ces méthodes apporte des avantages tangibles, tant pour les entreprises que pour leurs clients.

Les défis à venir

Néanmoins, le futur n'est pas exempt de défis. Les entreprises doivent continuer à s'adapter aux changements technologiques rapide et à la nécessité croissante de réduire leur impact environnemental. Des figures influentes comme Taiichi Ohno, le père du système de production Toyota, rappellent l'importance de maintenir une culture d'amélioration continue pour surmonter ces obstacles.