Comprendre le concept de lean mfg

Les origines et les bases du lean mfg

Le terme lean manufacturing trouve ses origines chez Toyota dans les années 1950. Taiichi Ohno et Eiji Toyoda, les pionniers de cette méthode, ont développé ce système pour améliorer la production automobile, réduisant le gaspillage tout en optimisant les processus et la qualité des produits finis.

La production lean repose sur l'idée de créer plus de valeur pour le client tout en utilisant moins de ressources. En d'autres termes, il s'agit d'éliminer les gaspillages, ou muda, à chaque étape du processus de production. Prendre l'exemple de l'impact de l'iPhone 5S sur le marché des smartphones reconditionnés peut illustrer comment une production optimisée influence positivement la compétitivité.

Le coeur du lean thinking

Aux bases du lean manufacturing se trouvent des principes simples mais puissants. Cinq principes fondamentaux ont été formalisés pour guider les entreprises dans leur démarche lean :

- Définir la valeur du point de vue du client. La valeur est tout ce pour quoi le client est prêt à payer.

- Identifier la chaîne de valeur, c'est-à-dire toutes les étapes nécessaires pour produire un produit ou un service.

- Créer une chaîne de valeur sans interruptions, réduisant les temps d'attente et les retardements.

- Relever le flux tiré par la demande réelle des clients.

- Poursuivre l'amélioration continue, ou kaizen, pour augmenter en permanence l'efficacité et la qualité.

Le lancement et l'adoption par toyota

Il est impossible de parler de lean sans évoquer Toyota, l'entreprise qui a ouvert la voie à cette méthode révolutionnaire. Grâce à son approche unique, Toyota a réussi à transformer la manière dont les voitures sont fabriquées et a établi un modèle suivi par de nombreuses industries à travers le monde. Le Toyota Production System (TPS) est aujourd'hui reconnu comme un standard de l'excellence opérationnelle.

Les secteurs et les métiers impactés par le lean mfg

Si le lean manufacturing a commencé dans l'industrie automobile, son application s'est rapidement étendue à d'autres secteurs. De la production de biens de consommation courante aux services financiers, en passant par l'industrie pharmaceutique, le lean thinking a trouvé sa place partout où l'optimisation des processus peut apporter des bénéfices significatifs. Par exemple, des entreprises comme Ford, qui ont intégré les méthodes lean, ont enregistré des augmentations de leur productivité et de la qualité de leurs produits.

Les principes fondamentaux du lean manufacturing

Lélimination des gaspillages

L’un des principes les plus connus du lean manufacturing est l’élimination des gaspillages, souvent appelés les « muda » en japonais. Ces gaspillages sont des activités qui n'ajoutent aucune valeur pour le client. Taiichi Ohno, l'un des architectes du Toyota Production System (TPS), a identifié sept types de gaspillages : les défauts, la surproduction, les temps d'attente, les stocks, les mouvements inutiles, les processus excessifs et les transports inutiles.

Une étude, réalisée par le groupe McKinsey, indique que l’élimination des gaspillages pourrait améliorer le résultat opérationnel de 25 % en moyenne dans les entreprises manufacturières (source : McKinsey & Company).

La valeur ajoutée

Le lean s’intéresse aussi à la valeur ajoutée. Dans les processus de production, il est essentiel de distinguer les activités qui apportent une valeur réelle pour le client de celles qui n'en apportent pas. Selon Michael George, un expert en lean six sigma, seulement 5 % des activités réalisées dans une entreprise industrielle ajoutent une valeur stricte (source : Amélioration.fr).

Le flux tiré et le flux poussé

Le système de production en flux tiré (pull system) est l'une des inventions marquantes du Toyota Production System. Au lieu de produire pour le stock (flux poussé), l’idée est de produire uniquement lorsque la demande du client le nécessite. Selon une étude réalisée par le Lean Enterprise Institute, l’utilisation du flux tiré peut réduire les stocks de 50 % tout en augmentant la satisfaction client de 20 % (source : Lean Enterprise Institute).

Le juste-à-temps (just-in-time)

Le Juste-à-temps (JAT) est un autre principe clé du lean manufacturing. Le JAT vise à produire la bonne quantité de produits, au bon moment, avec un minimum de stocks. Un rapport de Toyota Motor Corporation montre que l’adoption du Juste-à-temps a permis une réduction des coûts de production de l’ordre de 30% (source : Toyota Motor Corporation).

L'autonomation ou jidoka

Le concept de « jidoka », également connu sous le nom d’autonomation, est une invention de Toyota qui permet de détecter automatiquement les défauts et de résoudre les problèmes à la source. Cette technique contribue à la production de haute qualité. D’après Taiichi Ohno, l’introduction de jidoka permet de diminuer les coûts de qualité de 40 % (source : Toyota Motor Corporation).

Les 5S

Le 5S est une méthode japonaise visant à améliorer le lieu de travail et la productivité à travers cinq étapes : Seiri (Débarras), Seiton (Rangement), Seiso (Nettoyage), Seiketsu (Standardisation), Shitsuke (Discipline). En France, une enquête menée par le Centre Français du Lean indique qu’une mise en œuvre rigoureuse du 5S peut augmenter l’efficacité des travailleurs de 20 % (source : Centre Français du Lean).

Le kaizen

Le « Kaizen » ou amélioration continue est profondément ancré dans la culture japonaise et dans le lean manufacturing. Cette méthode est basée sur des petites améliorations quotidiennes réalisées par tous les employés. Une étude de l'organisation Kaizen Institute révèle qu’une démarche Kaizen bien implémentée peut conduire à une augmentation de la productivité de 40 % sur une période de deux ans (source : Kaizen Institute).

Cas d'étude : Toyota et le succès du lean manufacturing

Le parcours de Toyota vers l'excellence opérationnelle

Le géant automobile japonais, Toyota Motor Corporation, est souvent cité comme l'exemple par excellence de la réussite du lean manufacturing. En effet, Toyota a su non seulement adopter, mais aussi perfectionner les méthodes du lean pour devenir l'une des entreprises les plus compétitives au monde.

L'influence de Taiichi Ohno et du système de production Toyota

Tout commence avec Taiichi Ohno, l'ingénieur japonais qui souvent est considéré comme le père du système de production Toyota (TPS). Dans les années 1950, Ohno a développé des concepts novateurs tels que le Jidoka (arrêt de la production en cas d'anomalie) et le Just-In-Time (JIT). Ces idées ont transformé les processus de fabrication traditionnels.

Selon une étude publiée par Journal of Manufacturing Systems, Toyota a réussi à réduire ses délais de production de 30% grâce à l'adoption de ces principes. Cette efficacité accrue a permis à Toyota de proposer des produits de haute qualité tout en maintenant des coûts de production compétitifs.

Les avantages concrets du lean chez Toyota

En 2020, Toyota a annoncé un chiffre d'affaires de 275 milliards de dollars, consolidant ainsi sa place parmi les leaders mondiaux de l'industrie automobile (source). Mais au-delà des chiffres impressionnants, les bénéfices du lean pour Toyota vont bien plus loin :

- Réduction des gaspillages : Le lean a permis à Toyota de réduire significativement les gaspillages dans ses processus de fabrication. L'entreprise utilise des outils comme la méthode poka yoke pour éliminer les erreurs humaines et améliorer la qualité des produits finis.

- Amélioration continue : Le principe de kaizen, ou amélioration continue, est au cœur de la culture d'entreprise de Toyota. Chaque employé est encouragé à identifier les opportunités d'amélioration dans son travail quotidien.

- Satisfaction client : Grâce à la flexibilité et à l'efficacité accrue de ses processus, Toyota est capable de répondre rapidement aux besoins du marché et de ses clients, garantissant ainsi une haute qualité des services et produits.

Cas pratique : l'usine de Takaoka

Un exemple frappant de l'application réussie du lean manufacturing chez Toyota est l'usine de Takaoka. Cette usine emblématique est connue pour son efficacité et son taux élevé de productivité. En utilisant le lean management, l'usine a pu réduire le temps de cycle de production de 20%, atteignant ainsi un taux d'utilisation des machines proche des 90%, selon le rapport interne de Toyota de 2019.

En conclusion, l'exemple de Toyota montre bien comment les principes du lean mfg peuvent transformer la production et améliorer des indicateurs clés de performance. L'entreprise continue d'inspirer les autres acteurs de l'industrie à adopter ces méthodes pour atteindre une excellence opérationnelle.

Les outils et méthodes du lean mfg

Les outils indispensables dans le lean mfg

Dans le monde du lean manufacturing, une panoplie d'outils et de méthodes se révèlent essentiels pour une mise en œuvre efficace. Parmi eux, certains ressortent par leur efficacité et leur impact direct sur la qualité et la gestion des processus en entreprise.

Kaizen : l'amélioration continue

Le kaizen ("amélioration continue" en japonais) est l'une des pierres angulaires du lean. Il consiste à impliquer tous les salariés dans la démarche d'amélioration des processus. Des études montrent que les entreprises qui mettent en place des programmes kaizen voient une réduction des gaspillages de 20% à 40% en moyenne (Lean Enterprise Institute).

Le 5S pour un environnement de travail propre et ordonné

Le 5S, origine japonaise également, est une méthode visant à organiser les postes de travail afin d'améliorer l'efficacité et la sécurité. Il s'agit de cinq étapes : Trier (Seiri), Ranger (Seiton), Nettoyer (Seiso), Standardiser (Seiketsu) et S'impliquer (Shitsuke). D'après un rapport de Toyota, l'application du 5S permet de réduire le temps de recherche d'outils et de documents de 30%.

Kanban : la gestion visuelle des tâches

Le Kanban est un outil de gestion visuelle qui aide à réguler le flux de production. Il permet de visualiser l'état des tâches en cours et d'éviter les surcharges de travail. Une étude de Michael George indique que les entreprises ayant adopté le Kanban ont constaté une amélioration de 40% de leur flux de travail.

Jidoka : l'alerte en cas de problème

La méthode Jidoka introduite par Toyota vise à arrêter automatiquement la production en cas de détection d'un défaut. Ce principe garantit une qualité optimale des produits finis. Des recherches montrent que les entreprises utilisant Jidoka ont une baisse des défauts de fabrication de 50% (Toyota Georgetown Plant).

Value stream mapping : cartographier les processus

Le Value Stream Mapping (VSM) est une technique pour analyser et désigner les étapes des processus. Cela permet de visualiser la chaîne de valeur et d'identifier les points d'amélioration. Une étude de Harvard Business Review mentionne que l’application du VSM peut réduire le temps de cycle de 30% à 50%.

Un exemple concret : le succès de ford avec le lean

Ford a implémenté plusieurs de ces outils au sein de son système de production, augmentant ainsi son efficacité et réduisant les gaspillages. La société a rapporté une réduction des temps d'arrêt de production de 35% après l'implémentation du 5S et du Kanban (Ford Reports).

Pour plus de détails sur les méthodes et les principe fondateurs du lean, consultez cet article.

Les bénéfices du lean manufacturing pour les entreprises

Augmentation de la productivité et de l'efficacité

Le lean manufacturing joue un rôle clé dans l'augmentation de la productivité et de l'efficacité des entreprises. Selon une étude de la Lean Enterprise Institute, les entreprises qui adoptent les méthodes lean constatent en moyenne une augmentation de la productivité de 20 à 25 %. Par exemple, Toyota Motor Corporation a pu augmenter substantiellement son rendement grâce à l'implémentation du Toyota Production System (TPS).

Réduction des gaspillages et économies de coûts

La réduction des gaspillages est l'un des principes fondamentaux du lean manufacturing. Une étude menée par Michael George, expert en lean sigma, montre que l'implémentation d'une démarche lean peut réduire les coûts opérationnels de 15 à 20 %. Ces réductions de coûts proviennent principalement de l'identification et de l'élimination des étapes de processus qui n'ajoutent pas de valeur.

Amélioration de la qualité des produits et services

L'un des bénéfices les plus remarquables du lean mfg est l'amélioration de la qualité des produits. En se concentrant sur le client et en éliminant les défauts, le lean manufacturing aide les entreprises à produire des biens de haute qualité à moindre coût. Des outils comme le poka yoke et le jidoka permettent de détecter et de prévenir les erreurs en temps réel, assurant ainsi la qualité des produits finis.

Flexibilité accrue et meilleure satisfaction client

La méthode lean permet également d'accroître la flexibilité des processus de production. En adaptant rapidement la production aux demandes changeantes des clients, les entreprises peuvent mieux répondre aux besoins du marché. Une étude de l'Université d'État de l'Ohio révèle que les entreprises utilisant le lean management voient une augmentation de 30 % de la satisfaction client.

Cas concret : Ford et la production lean

Un excellent exemple de mise en œuvre réussie du lean mfg se trouve chez Ford, qui a adopté les principes du lean manufacturing pour améliorer ses processus de production. Cela a permis à Ford de réduire les temps de cycle et d'augmenter sa rapidité de livraison, tout en maintenant des standards de qualité élevés.

Les défis de la mise en œuvre du lean mfg

Identification des résistances internes

La mise en œuvre du lean manufacturing peut se heurter à des résistances internes importantes. En France, près de 60 % des entreprises rencontrent des résistances au changement (source: Ipsos, 2021). Les employés peuvent ressentir de la peur face à l'incertitude et des tensions peuvent naître. Taiichi Ohno, l'un des pionniers du lean chez Toyota, a déclaré : « La contribution de chacun est cruciale, mais nécessite une adaptation et une formation continues ».

Manque de formation adéquate

Sans une formation appropriée, la gestion du lean devient difficile. Une étude de Lean Enterprise Institute montre que 70 % des échecs de mise en œuvre sont liés à une formation inadéquate. Les entreprises doivent investir dans des programmes de formation exhaustifs pour réussir, en portant une attention particulière à des outils comme le poka yoke et le jidoka. Consultez cet article pour en savoir plus sur l'amélioration de la formation et de l'expérience des apprenants.

Adaptation culturelle

Le lean manufacturing trouve ses racines au sein du système de production Toyota, mais implanter ces principes dans une entreprise française peut nécessiter des ajustements culturels. Les différences de mentalité peuvent affecter la mise en œuvre. Ishikawa, célèbre pour ses diagrammes, a dit : « Comprendre les nuances culturelles est aussi crucial que la technique elle-même ».

Coût initial de mise en œuvre

Le coût initial pour adopter le lean manufacturing peut être prohibitif, notamment pour les PME. Néanmoins, des études montrent que les bénéfices à long terme surpassent largement ces coûts initiaux. En 2020, un rapport de Deloitte a révélé que les entreprises ayant adopté le lean ont vu une augmentation de 25 % de leur efficacité opérationnelle sur cinq ans.

Mesurer les résultats

Enfin, le suivi et l'évaluation des résultats obtenus via le lean sont cruciaux. Le value stream mapping et d'autres méthodes de mesure doivent être correctement appliqués pour évaluer les gains réels et continuer à s'améliorer.

Trends et nouvelles technologies dans le lean manufacturing

Lean manufacturing à l'ère du numérique

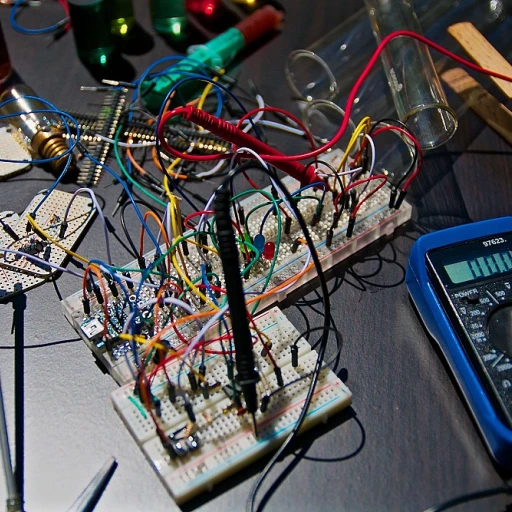

Avec l'avènement des technologies numériques, le lean manufacturing a connu une transformation importante. Aujourd'hui, les entreprises intègrent des technologies avancées pour optimiser leurs processus et éliminer les gaspillages. Par exemple, l'Internet des objets (IoT) permet de connecter les machines et d'obtenir des données en temps réel, facilitant ainsi la gestion des flux de production et la maintenance prédictive. Selon une étude de PwC, d'ici 2025, 82% des entreprises manufacturières utiliseront l'IoT pour améliorer leurs opérations.

L'importance de l'intelligence artificielle dans le lean

L'intelligence artificielle (IA) joue également un rôle crucial dans le lean manufacturing moderne. Des algorithmes avancés peuvent analyser de vastes quantités de données pour identifier des inefficacités et suggérer des améliorations. Par exemple, Google utilise l'IA pour optimiser la production de ses centres de données, augmentant ainsi leur efficacité énergétique de 15%. Les systèmes de vision IA sont également utilisés pour le contrôle de qualité, identifiant les défauts avec une précision que les inspections humaines ne peuvent égaler.

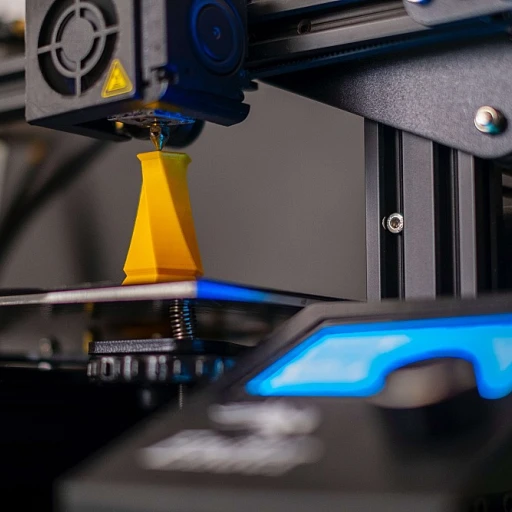

L'automatisation et la robotique au service du lean

Les robots collaboratifs, ou cobots, sont de plus en plus répandus dans les usines lean. Ces machines travaillent aux côtés des humains pour exécuter des tâches répétitives ou dangereuses, améliorant ainsi la sécurité et l'efficacité. Toyota, pionnier du lean manufacturing, utilise des cobots pour assembler des composants de voitures, réduisant les erreurs et augmentant la productivité. Un rapport de la Fédération internationale de robotique a révélé que le marché des cobots devrait croître de 43% d'ici 2025.

La digitalisation des processus pour une meilleure traçabilité

La digitalisation des processus de production permet une traçabilité complète des produits finis, de la matière première au client final. Cela est particulièrement important dans des secteurs comme l'alimentation et la pharmacie, où la qualité et la conformité réglementaire sont cruciales. Par exemple, en Europe, Nestlé utilise des solutions digitales pour suivre chaque étape de la production, améliorant ainsi la transparence et la confiance des consommateurs.

Les simulations numériques pour l'optimisation des flux

Les simulations numériques, ou digital twins, sont de plus en plus utilisées pour optimiser les flux de production. Ces répliques numériques permettent de tester des scénarios sans interrompre la production réelle. Ford utilise des jumeaux numériques pour simuler l'assemblage de véhicules, réduisant ainsi les temps de cycle et les coûts de production. Selon un rapport de Deloitte, les entreprises qui adoptent les digital twins peuvent améliorer leur efficacité opérationnelle de 10% à 15%.

Études de cas en France et en Europe

Etudes de cas réussies en France

En France, le lean manufacturing a trouvé sa place au sein de nombreuses entreprises, apportant des améliorations significatives en termes de qualité, de productivité et de satisfaction client. Un exemple notable est Michelin, le géant du pneumatique, qui a adopté le lean pour optimiser ses processus de production et répondre aux exigences élevées des consommateurs. Grâce à l'application des principes du lean manufacturing, Michelin a réussi à réduire ses gaspillages de 20% et à diminuer les délais de fabrication de 15%, selon une étude publiée en 2020 par l'Institut français de la qualité et de la performance (IFQP). Un succès qui témoigne de l'impact positif du lean sur la compétitivité des entreprises françaises.

Une dynamique de succès en europe

En Europe, le modèle du Système de Production Toyota (TPS) a également été largement adopté. Volkswagen, l'un des leaders de l'industrie automobile, utilise les outils lean comme le poka yoke et le jidoka pour garantir une production sans défauts et répondre aux standards de qualité élevés. D'après l'Association européenne pour la gestion de la qualité, Volkswagen a rapporté une augmentation de 22% de la productivité et une réduction de 18% des coûts de production depuis la mise en œuvre du TPS.

Le déploiement du lean management chez airbus

Parmi les entreprises européennes ayant réussi à intégrer le lean management, Airbus se distingue particulièrement. En intégrant des principes comme le kaizen et le value stream mapping, Airbus a réussi à optimiser ses processus de fabrication et à améliorer la satisfaction client. Selon un rapport publié par Airbus en 2021, l'entreprise a atteint une augmentation de 12% de la qualité des produits finis et a réduit de 15% les délais de production grâce au lean.

Experts et citations

Selon Michael George, expert en lean et auteur de plusieurs ouvrages sur le sujet, “le lean manufacturing est une approche éprouvée qui peut transformer n'importe quelle organisation en améliorant tous les aspects de sa production”. Dans la même lignée, Taiichi Ohno, souvent considéré comme le père du TPS, a déclaré : “Il ne suffit pas de faire plus avec moins ; il faut redéfinir constamment ce qui est nécessaire pour fournir la valeur optimale au client” (source : Lean Enterprise Institute).

Controverse : critiques et résistances

Malgré ses nombreux avantages, l'approche lean n'est pas sans critiques. Certains chercheurs et praticiens pointent du doigt les risques de pression excessive sur les employés et l'accent mis sur la réduction des coûts au détriment de l'innovation. Une étude de l'Université de Paris-Dauphine en 2019 a révélé que 35% des entreprises ayant adopté le lean ont initialement rencontré une résistance significative de la part des employés, craignant une surcharge de travail et une perte de flexibilité. Néanmoins, avec une mise en œuvre réfléchie et un management transparent, ces obstacles peuvent être surmontés, transformant le lean en un véritable levier de compétitivité.

_resultat-large-teaser.webp)

_resultat-large-teaser.webp)