Comprendre les principes du lean manufacturing

Les fondations du lean manufacturing

Le lean manufacturing, souvent perçu comme une approche moderne, puise pourtant ses origines dans des pratiques industrielles éprouvées. Pour bien en saisir l'essence, il est crucial de comprendre ses principes fondamentaux. Contrairement aux approches traditionnelles, le lean vise à optimiser chaque aspect du processus de production pour maximiser la valeur ajoutée pour le client tout en minimisant le gaspillage.

Le cœur du lean manufacturing réside dans sa quête incessante de l'amélioration continue et de l'élimination de toutes formes de gaspillage, qu'il s'agisse de stocks excessifs, de temps d'attente inutiles ou de processus inefficaces. Pour cela, il s'appuie sur des outils et des techniques qui seront détaillés dans la suite de cet article.

Un autre aspect essentiel du lean est son impact sur la culture d'entreprise. Il ne s'agit pas simplement de mettre en œuvre des techniques, mais de promouvoir un changement de mentalité au sein de toute l'organisation. Ce changement culturel est souvent décrit comme une démarche qui doit être embrassée à tous les niveaux de l'entreprise, du terrain à la direction, assurant ainsi une stabilité et une cohérence dans l'approche.

Pour ceux qui aspirent à intégrer le lean dans leur stratégie de production, il est indispensable de commencer par une solide compréhension de ces concepts clés. En réévaluant les pratiques actuelles à la lumière du lean, les entreprises peuvent non seulement optimiser leur chaîne de production, mais aussi créer une culture d'amélioration continue. Pour approfondir ce sujet, nous vous invitons à consulter notre article sur

comment utiliser le Pareto pour optimiser la gestion de projet en entreprise.

Dans les sections suivantes, nous explorerons comment les outils spécifiques du lean peuvent être utilisés pour transformer ces principes en actions tangibles, suivis de leur impact sur le management et l'optimisation des processus de fabrication.

Les outils essentiels du lean : de la boîte à outils à la mise en œuvre

{

"result": "

Outillage stratégique pour une production allégée

\nLe lean manufacturing repose sur un ensemble d'outils et de méthodes visant à optimiser l'efficacité de la production tout en réduisant les gaspillages. L'application de ces outils est essentielle pour concrétiser les principes du lean dont nous avons discuté précédemment.\n\nTout d'abord, il est crucial de comprendre et d'identifier les déchets dans votre processus de fabrication. Pour ce faire, la méthode des 5S offre une approche structurée pour établir l'ordre et améliorer l'efficacité. Elle comprend cinq étapes fondamentales : Seiri (trier), Seiton (ranger), Seiso (nettoyer), Seiketsu (standardiser) et Shitsuke (soutenir).\n\nEnsuite, le SMED (Single Minute Exchange of Die) est un outil puissant pour réduire le temps de changement d'outillage et ainsi accroître la flexibilité de la production. Cette méthode aide à diminuer les temps d'arrêt de la ligne de production et à améliorer le flux de travail global.\n\nD'autres outils, tels que le Kanban, jouent un rôle crucial dans la gestion des stocks et la stimulation de la production en flux tiré, permettant ainsi une production plus réactive aux besoins des clients tout en maintenant les coûts de stockage au minimum.\n\nEnfin, pour optimiser au mieux l'utilisation de ces outils, il est important de comprendre le principe de Pareto. Ce concept suggère que 80 % des résultats proviennent de 20 % des efforts. Appliquer ce principe dans le cadre du lean manufacturing permet de prioriser les actions amélioratrices les plus impactantes pour booster votre productivité et maximiser les gains d'efficacité. Pour en savoir plus sur ce principe, consultez l'article sur

le principe de Pareto.\n"

}

Le rôle du management dans la démarche lean

Le rôle central du leadership dans une culture lean

Dans la mise en œuvre des outils lean manufacturing, le leadership joue un rôle déterminant. Les dirigeants doivent inspirer leur équipe à adopter et à intégrer les principes du lean au quotidien. Ce rôle ne se limite pas à encourager ; il requiert également une compréhension approfondie de ces principes et une capacité à les communiquer efficacement.

Promouvoir l'engagement et la responsabilisation des employés

Un des piliers du lean est l'implication de toutes les strates de l'entreprise dans la démarche d'amélioration continue. Les managers doivent encourager la participation proactive des employés. Cela implique de créer un environnement où chaque membre de l'équipe se sent valorisé et où ses idées d'amélioration sont prises en compte. Un management qui réussit dans le lean veille à ce que chacun ait les outils nécessaires pour contribuer activement au

flux tirés, une méthode incontournable pour optimiser la production.

Le manager comme facilitateur du changement

La transition vers une approche lean peut s'accompagner de résistances au changement. Un bon manager agit en tant que facilitateur, en aidant à atténuer ces résistances par une communication ouverte et une formation adéquate. Il doit être à l'écoute des préoccupations et s'assurer que chaque employé comprend les avantages des nouvelles pratiques, ainsi que l'impact positif attendu sur leur travail quotidien.

Il est également crucial que les managers s'engagent dans un processus de perfectionnement continu, apprenant et s'adaptant en fonction des résultats obtenus. En intégrant ces pratiques de leadership, une entreprise peut non seulement renforcer sa culture lean mais aussi favoriser la durabilité de ses améliorations.

Optimisation des processus de fabrication avec le lean

Stratégies pour optimiser les processus de fabrication grâce au lean

L’optimisation des processus de fabrication est au cœur des préoccupations des entreprises qui adoptent la démarche lean. En se focalisant sur la réduction des gaspillages et l’amélioration continue, il est possible d’atteindre une production plus efficace et plus flexible.

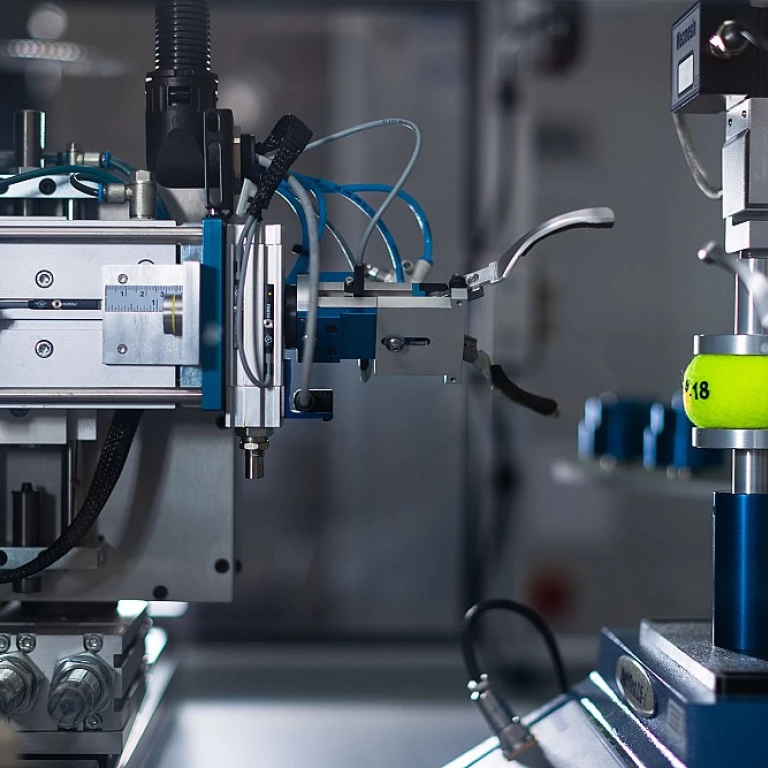

Pour les entreprises, cela nécessite avant tout une compréhension approfondie des principes du lean manufacturing et l'application d'une série d'outils adaptés. Parmi ceux-ci, la méthode des 5S, le kanban, ou encore la technique du SMED (Single Minute Exchange of Die) sont des incontournables. En effet, chacun de ces outils joue un rôle clé pour éliminer les inefficacités et faciliter l'agilité industrielle.

Le rôle des outils dans l'amélioration des processus

Chaque outil lean a sa place spécifique dans le parcours vers l'amélioration des processus de fabrication. Par exemple, le kanban permet de gérer les flux de production de manière plus fluide en évitant les ruptures de stock et les surproductions. De la même manière, la cartographie des flux de valeur offre une vision claire des étapes de production, identifiant ainsi les points d'amélioration potentiels, ce qui facilite ensuite l'application de solutions adaptées.

En parallèle, l’utilisation du SMED peut réduire drastiquement les temps de changement d’outils et par conséquent augmenter la flexibilité de la production. En adoptant ces méthodes, les entreprises peuvent non seulement optimiser leurs opérations, mais aussi s'assurer qu'elles restent compétitives sur le marché.

Engager le personnel dans la démarche d'amélioration

Il est essentiel de ne pas négliger le rôle central du management dans cette approche. Sans une implication forte de la direction et une communication efficace, il est difficile de mobiliser l'ensemble des collaborateurs autour des changements requis. Par ailleurs, l'engagement du personnel peut être renforcé par la formation continue et le partage d'objectifs communs, créant ainsi une culture d'entreprise tournée vers l'excellence opérationnelle.

Ainsi, optimiser les processus de fabrication grâce au lean ne se limite pas à l'application d'outils spécifiques. Cela passe par une approche globale qui intègre technologie, expertise humaine et une vision claire des objectifs à atteindre. Pour beaucoup d'entreprises, cette démarche représente un changement essentiel pour rester compétitif dans un environnement économique en constante évolution.

Exemples concrets de mise en œuvre du lean dans les entreprises

Exemples inspirants d'application du lean dans l'industrie

À travers le monde, de nombreuses entreprises ont embrassé les principes du lean manufacturing pour améliorer drastiquement leur production. Ces exemples concrets illustrent non seulement la diversité des secteurs touchés par cette approche, mais également l'impact significatif qu'elle peut avoir sur l'efficacité et la rentabilité.

Prenons par exemple le cas d'une grande entreprise automobile japonaise qui a su transformer sa chaîne de production grâce aux principes du lean. En appliquant des techniques telles que le juste-à-temps et la gestion des flux de production, elle a pu réduire ses délais de livraison tout en maintenant un niveau de qualité exceptionnelle. Cela a non seulement renforcé sa compétitivité sur le marché, mais lui a également permis de diminuer ses coûts de stockage.

Dans le secteur alimentaire, une entreprise européenne a réussi à optimiser son processus de fabrication en mettant en œuvre les techniques de l'amélioration continue et du kaizen. Grâce à ces outils, elle a réduit le gaspillage de matières premières de 30%, garantissant ainsi une réduction des coûts et une amélioration de son empreinte écologique.

De même, une multinationale spécialisée dans l'électronique a adopté une approche lean pour réorganiser ses lignes de montage. En analysant et en optimisant chaque étape de la production, l'entreprise a réussi à réduire les temps d'arrêt de 25% et à augmenter sa capacité de production hebdomadaire de 15%.

Ces exemples, bien que divers, illustrent comment le lean manufacturing peut être un catalyseur puissant pour l'innovation et l'amélioration continue au sein de diverses industries. Une mise en œuvre réussie repose sur une compréhension approfondie des principes lean, une formation adéquate et une implication active de tous les niveaux de l'organisation.

Utilisation des indicateurs clés de performance (KPI) pour piloter l'amélioration continue

L'une des pierres angulaires du lean manufacturing réside dans l'utilisation stratégique des indicateurs clés de performance (KPI) pour guider et mesurer l'amélioration continue. Ces outils permettent de quantifier avec précision l'efficacité de vos processus de fabrication et d'identifier les domaines nécessitant des améliorations.

Dans un environnement de production, les KPI ne sont pas simplement des chiffres sur un tableau de bord ; ils sont le reflet de la santé de vos processus et de l'efficacité de la mise en œuvre du lean. Sélectionner les bons indicateurs est crucial. Les KPI pertinents pourraient inclure le taux de rendement global (TRG), les délais de cycle, le taux de défauts, ou encore la satisfaction client.

Alignement des KPI et des objectifs stratégiques

Pour maximiser leur potentiel, les KPI doivent être alignés avec les objectifs stratégiques de l'entreprise. Cela garantit que chaque amélioration apporte une valeur ajoutée tangible. En retour, cet alignement motive les équipes en leur offrant une vision claire des bénéfices attendus de leurs efforts.

Analyser les données et agir

La collecte de données à travers les KPI est une première étape, mais l'analyse et l'interprétation de ces données sont essentielles pour déclencher des actions d'amélioration. Il est crucial d'identifier les tendances, de comprendre les causes profondes des problèmes détectés et de privilégier les actions qui apporteront le plus grand impact.

L'engagement de toutes les équipes dans ce processus d'analyse fait partie intégrante d'une culture de l'amélioration continue. En impliquant chaque niveau de l'organisation, du management aux opérateurs, on assure une coopération efficace et une mise en œuvre réussie des améliorations proposées.

Pour résumer, les KPI sont un instrument puissant pour piloter l'amélioration continue dans un cadre lean. Associés à une analyse rigoureuse et une implication collective, ils favorisent l'optimisation continue des processus de fabrication, rendant votre système de production plus agile et compétitif.