Section 1 : introduction au lean management

Qu'est-ce que le lean management ?

Le lean management, souvent appelé simplement « Lean », est une méthode de gestion de projet et de production qui vise à maximiser la valeur pour le client tout en minimisant les gaspillages. Cette approche trouve ses origines dans le Toyota production system, développé par Taiichi Ohno chez Toyota.

Objectifs du lean management

Le principal objectif du lean management est d'optimiser les processus de production et de travail afin de réduire les coûts et d'améliorer la qualité. Cette approche conduit à une plus grande satisfaction des clients et à une amélioration continue des processus.

Principes fondamentaux

Les principes lean sont basés sur plusieurs concepts clés :

- Définir la valeur: La valeur est définie du point de vue du client.

- Cartographier la chaîne de valeur: Analyser le flux des travaux pour identifier les étapes qui ne créent pas de valeur.

- Créer un flux continu: Optimiser les flux de travail pour éviter les interruptions.

- Tirer la production: Produire uniquement ce qui est nécessaire en réponse à la demande du client.

- Rechercher la perfection: S'engager dans une amélioration continue, en cherchant constamment à éliminer les gaspillages.

Avantages pour les entreprises

En adoptant le lean management, les entreprises peuvent réduire les coûts, améliorer la qualité et augmenter la productivité. Par exemple, Google a utilisé des concepts lean pour améliorer ses processus internes, ce qui a conduit à une meilleure efficacité opérationnelle.

Impact et étude de cas

Une étude du Massachusetts Institute of Technology a révélé que les entreprises appliquant le lean management voient souvent une augmentation de 25 % de leur productivité et une réduction de 40 % de leurs délais de production. Un exemple concret est la méthode lean utilisée par Ford dans ses usines, qui a permis une réduction significative des coûts et des temps de production.

Perspectives d'avenir

Le lean management continue d'évoluer et de s'adapter aux nouvelles technologies et aux besoins changeants des entreprises. Des experts comme Jeffrey Liker et James P. Womack soulignent l'importance de l'innovation et de l'adaptation dans la mise en oeuvre des principes lean.

Section 2 : principes fondamentaux du lean management

Les cinq principes cardinaux : un guide essentiel pour toute entreprise

Le lean management repose sur cinq principes fondamentaux qui forment la base de cette méthode efficace d'amélioration continue. Ces principes, définis par James P. Womack et Daniel T. Jones, sont cruciaux pour comprendre et appliquer avec succès les pratiques lean dans une organisation.

Définir la valeur du point de vue du client

Le premier principe consiste à définir ce qui a de la valeur du point de vue du client. Le but est de se concentrer sur ce que le client considère comme précieux, éliminant ainsi tout ce qui constitue un gaspillage. D'après une étude de Lean Enterprise Research Centre (LERC) au Royaume-Uni, seulement 5 % des activités dans un processus commercial ajoutent de la valeur (source : LERC).

Identifier le flux de valeur

Le deuxième principe est l'identification du flux de valeur, qui représente toutes les étapes nécessaires pour amener un produit ou un service jusqu'au client. Cela inclut à la fois les activités de valeur ajoutée et les activités de gaspillage. Selon John Krafcik, celui qui a introduit le terme « lean », cette étape nécessite une observation attentive et une analyse minutieuse des processus de production et des flux de travail (source : Krafcik, 1988).

Créer un flux de production continue

Une fois le flux de valeur identifié, le troisième principe s'attache à créer un flux de production continue. Cela signifie que chaque étape du processus doit passer sans interruption de la précédente à la suivante, réduisant ainsi les délais d'attente et les stocks inutiles. Taiichi Ohno de Toyota, créateur du célèbre Toyota Production System, a démontré l'efficacité de cette approche pour réduire les cycles de production (source : Ohno, 1988).

Piloter la production par le système Pull

Le quatrième principe est de piloter la production par le système pull. Au lieu de produire en avance, la production est dictée par la demande réelle des clients. Cela minimise les surplus et les pertes de ressources. Par exemple, les résultats du système Kanban chez Toyota montrent que cette méthode améliore significativement la réactivité aux besoins clients (source : Jeffrey K. Liker, The Toyota Way).

Rechercher la perfection

Enfin, le cinquième principe repose sur la quête de la perfection. Il s'agit de l'amélioration continue de tous les processus pour approcher le plus possible de l'excellence opérationnelle. Selon une recherche de l'Institut Lean France, les entreprises qui adoptent cette mentalité enregistrent une augmentation de leur efficacité opérationnelle de 25 % en moyenne (source : Institut Lean France).

Pour une explication détaillée de chacun de ces principes et leur mise en application pratique, consultez cet article : les principes fondamentaux Lean et leur application concrète.

Section 3 : outil du lean management

VSM : value stream mapping

Le value stream mapping (VSM) est un outil crucial dans le lean management, permettant d’identifier et de visualiser le flux de la production. Environ 60 % des entreprises ayant adopté le lean utilisent régulièrement le VSM. Il s’agit d’une technique qui cartes toutes les étapes d’un processus de production, de la matière première jusqu’au produit fini, en identifiant les gaspillages possibles. Les experts comme Daniel Jones et Jim Womack, auteurs de "Lean Thinking", soulignent que cette méthode aide à repérer les opportunités d'amélioration significative.

5S : organisation de l'espace de travail

La méthode des 5S est une autre pierre angulaire du lean management. Elle repose sur cinq étapes japonaises : Seiri (trier), Seiton (ranger), Seiso (nettoyer), Seiketsu (standardiser) et Shitsuke (discipline). Des études montrent que l'application des 5S peut améliorer l'efficacité de 20 % à 30 % en réduisant les temps de recherche et les déplacements inutiles. Taiichi Ohno, le père du Toyota Production System, est souvent crédité pour avoir popularisé cette méthode chez Toyota.

Kanban : gestion visuelle des tâches

Développé par Toyota, le Kanban est un système visuel de gestion des tâches. Il permet de contrôler le flux de travail en limitant les tâches en cours. Selon une étude de l'Institut de Recherche du Lean (MIT), les entreprises qui mettent en œuvre Kanban voient une réduction de 50 % des temps de cycle de production. John Krafcik, auteur de "The Triumph of the Lean Production System", estime que Kanban peut transformer de manière considérable la gestion des projets en apportant de la transparence et en améliorant la qualité.

PDCA : le cycle de l'amélioration continue

Le cycle PDCA (Plan-Do-Check-Act) est une méthode structurée pour les projets d'amélioration continue. Popularisé par W. Edwards Deming, ce cycle repose sur une approche systématique et méthodique pour tester des solutions avant de les déployer à grande échelle. Jeffrey Liker, auteur de "The Toyota Way", affirme que l’application rigoureuse du cycle PDCA est essentielle pour maintenir l'excellence opérationnelle et minimiser les coûts.

Section 4 : mise en place d'une démarche lean

Ingrédients essentiels pour une mise en place réussie

On commence par bien comprendre les bases : qu'est-ce que le lean management ? Simplement, c'est une approche centrée sur la réduction des gaspillages, l'amélioration de la qualité et la maximisation de la valeur ajoutée pour le client. Voici les étapes incontournables pour bien démarrer.

Étape 1 : diagnostic initial

Bien avant de décider de la moindre action, il est crucial de réaliser un diagnostic initial. Cela implique de comprendre les processus existants, d'identifier les points de douleur et les gaspillages. Une méthode souvent employée est le Value Stream Mapping (VSM). Cette cartographie permet de visualiser l'ensemble des flux de travail et de repérer les inefficacités.

Étape 2 : engagement de la direction

Bon, maintenant que vous avez une vision claire de la situation actuelle, il est temps de s'assurer de l'adhésion de la direction. Sans une implication totale des dirigeants, la mise en place d'une démarche lean pourrait très vite tomber à l'eau. Ils doivent sponsoriser les initiatives, allouer les ressources nécessaires et encourager une culture d'amélioration continue.

Étape 3 : formation et sensibilisation

Impossible de parler lean sans parler de formation. Tous les employés, du manager au travailleur sur la ligne de production, doivent être formés aux principes et aux outils du lean management. Une formation adéquate favorise la compréhension commune et le langage partagé, essentiel pour la collaboration.

En France, Toyota a souvent été cité comme un modèle. Leur succès est largement attribué à l'implication de leurs employés et à une formation continue. Taiichi Ohno, l'une des figures emblématiques du lean, a insisté sur l'importance de cette étape.

Étape 4 : définition et mise en œuvre des projets pilotes

Avant de généraliser, il est sage de commencer petit, avec des projets pilotes. Choisissez un processus ou un service précis et appliquez-y les outils et méthodes lean. Analysez les résultats, ajustez vos approches et tirez des leçons de ces premières expériences.

Étape 5 : retour d'expérience et amélioration continue

Enfin, l'itération est le maître-mot. Utilisez les retours d'expérience pour ajuster et optimiser continuellement les processus. La méthode PDCA (Plan-Do-Check-Act) est souvent mise en avant pour structurer cette démarche d'amélioration continue. En suivant ces étapes, vous maximisez vos chances de faire de chaque collaborateur un ambassadeur du changement.

En conclusion, la mise en place d'une démarche lean est un processus structuré mais aussi adaptatif. Cela demande de l'investissement, aussi bien humain que matériel. Mais les bénéfices en termes de qualité, de productivité et de satisfaction client sont souvent au rendez-vous.

On se retrouve maintenant pour une plongée dans le lean manufacturing, où nous verrons comment cette approche révolutionne le monde de la production.

Section 5 : lean manufacturing : application dans la production

Les bases du lean manufacturing

Le lean manufacturing, souvent associé au Toyota Production System (TPS) développé par Taiichi Ohno dans les années 1950, vise à éliminer les gaspillages et à maximiser la valeur pour le client tout en réduisant les coûts. L'idée centrale est de produire uniquement ce qui est nécessaire, au moment où c'est nécessaire, et dans la quantité nécessaire. En 2012, une étude de l'Massachusetts Institute of Technology révélait que l'application des principes lean pouvait réduire les coûts de production jusqu'à 30%.

Principes clés du lean manufacturing

James P. Womack et Daniel T. Jones, dans leur livre Lean Thinking, ont identifié cinq principes fondamentaux pour le lean manufacturing :

- Définir la valeur du point de vue du client.

- Identifier et cartographier le flux de valeur pour chaque produit ou service.

- Créer un flux continu pour les processus de production.

- Mise en place du système pull pour une production basée sur la demande.

- Recherche de la perfection à travers une amélioration continue.

Ces principes s'appliquent à toutes les étapes du processus de production, du concept initial jusqu'à la livraison du produit fini. En suivant ces principes, les entreprises peuvent réduire les gaspillages – comme les stocks excédentaires, les temps d'attente et les défauts de production – et optimiser leurs processus.

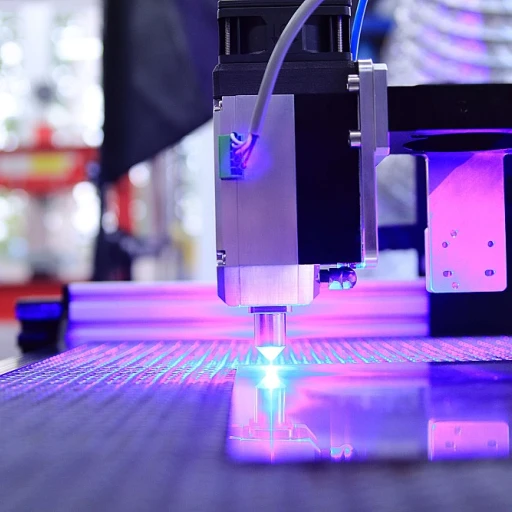

Outils et techniques du lean manufacturing

Le lean manufacturing utilise de nombreux outils et techniques spécifiques pour atteindre ses objectifs. Le Value Stream Mapping (VSM) est un de ces outils clé, aidant à visualiser et à analyser le flux de production afin d'identifier les zones de gaspillage. Le Just-in-Time (JIT), inspiré des pratiques de Ford et Henry Ford, est une autre méthode importante, permettant de produire en fonction de la demande réelle du client et de minimiser les stocks. Enfin, le Total Productive Maintenance (TPM) est essentiel pour maintenir les équipements en bon état et éviter les interruptions de production.

Études de cas et exemples

Un exemple emblématique de l'application réussie des principes lean est celui de Toyota. En adoptant le TPS, Toyota a pu réduire ses délais de production, améliorer la qualité de ses produits et gagner une part de marché significative. Un autre cas pertinent est celui de l'entreprise américaine Boeing, qui a utilisé les méthodes lean lors de la construction du Boeing 787 Dreamliner, réduisant ainsi les coûts et les délais de production.

Les experts sur le sujet

Jeffrey K. Liker, professeur à l'Université du Michigan, est l'un des grands experts en lean manufacturing. Son livre The Toyota Way est une référence incontournable pour comprendre les principes du lean. John Krafcik, connu pour avoir popularisé le terme « lean production », a également apporté de précieuses contributions à ce domaine. Notons aussi Jim Womack, président de l'Lean Enterprise Institute, et Daniel Jones, co-auteur de Lean Thinking.

Controverses et défis

Malgré ses avantages, le lean manufacturing n'est pas sans défis. Certains employés peuvent ressentir une pression accrue pour améliorer continuellement la productivité, ce qui peut entraîner du stress. De plus, l'implémentation du lean exige un changement culturel profond au sein de l'organisation, ce qui peut rencontrer des résistances. Certaines critiques proviennent également de la rigidité potentielle du système lean, qui pourrait limiter l'innovation.

En dépit de ces défis, le lean manufacturing reste une approche puissante pour toute entreprise cherchant à optimiser sa production et à se rapprocher de l'excellence opérationnelle.

Section 6 : lean management dans les services

Dexterité et efficacité : le lean dans les services

Lorsque l'on pense au lean, l'imaginaire vogue souvent vers les ateliers bruyants, les chaînes de montage et les usines. Mais saviez-vous que les pratiques lean peuvent être aussi pertinentes dans les services ? De nombreux secteurs hors production se sont appropriés ces méthodes pour booster leur efficacité.

Un secteur qui a particulièrement bénéficié du lean est le domaine de la santé. Le Virginia Mason Medical Center à Seattle, sous l'impulsion de son CEO Gary Kaplan, a adopté le lean pour éliminer les gaspillages, améliorer les flux de travail et optimiser le temps des soignants. Résultat ? Une réduction des temps d'attente des patients de plus de 50 % et une augmentation significative de la qualité des soins fournis.

Tendances et intégration du lean dans les entreprises de services

Au-delà de la santé, des industries comme les services financiers, la logistique, ou encore les technologies de l'information exploitent les principes du lean pour dynamiser leur système de gestion. On observe également une croissance de l'adoption du lean software development dans les entreprises technologiques pour accélérer le cycle de développement des logiciels tout en maintenant une haute qualité. Cette méthodologie tire son essence des principes du Toyota Production System et se focalise sur la réduction des gaspillages, l'amélioration continue (Kaizen) et la livraison rapide avec le moins d'erreurs possibles.

Experts et analyses

Les experts en lean management, comme Jim Womack et Jeffrey K. Liker, soulignent que les principes lean peuvent s'appliquer à toute activité humaine organisant le travail et cherchant à le rendre plus efficace. Pour Jeffrey Liker, auteur de The Toyota Way, les entreprises de services peuvent non seulement adopter les outils lean, mais également profiter des améliorations culturelles qu'elles apportent. Une organisation orientée lean favorise une culture de collaboration, de communication ouverte et de résolution de problèmes en continu.

Exemples de succès et impact sur la clientèle

En France, AXA a réussi à réinventer ses processus internes en utilisant les principes du lean management pour réduire les délais et améliorer la satisfaction client. Ils ont utilisé des outils tels que le value stream mapping pour identifier les étapes redondantes et réduire le gaspillage. La suite ? Une diminution de 30 % des délais de traitement des dossiers et une augmentation notable de la satisfaction client.

Chez Google, le concept de lean thinking a été intégré très tôt. Qu'il s'agisse de développer un nouveau produit ou d'améliorer les services en ligne, chaque projet est analysé sous l'angle du lean pour garantir une utilisation efficace des ressources et une flexibilité maximale. Cette démarche a permis à Google de rester compétitif et innovant sur le marché.

Adopter le lean dans les services, c'est donc une manière de gagner en agilité, de mieux répondre aux besoins des clients et de créer des processus de travail plus harmonieux. Pour les entreprises qui osent franchir ce pas, les effets sont concrets : réduction des coûts, amélioration de la qualité et satisfaction des employés et des clients.

Section 7 : avantages et défis du lean management

Les avantages tangibles du lean management

Le principal atout du lean management pour une entreprise est la réduction significative des coûts. Selon une étude de McKinsey, les entreprises qui adoptent le lean peuvent réaliser une économie de 25 % à 30 % sur leurs coûts de production. Un exemple notable est Toyota, où la méthode du Toyota Production System (TPS), fortement inspirée du lean, a permis de réduire les stocks et d'améliorer la qualité des produits.

Amélioration de la qualité

La mise en place du lean management favorise également une amélioration continue de la qualité des produits et services. D'après Quality Council, 78 % des entreprises ayant adopté des principes lean signalent une hausse notable de la satisfaction client. Des figures emblématiques comme Jeffrey K. Liker et James P. Womack ont abondamment documenté ces bénéfices qualitatifs dans leurs travaux sur le lean.

Performance et flexibilité accrue

Un autre avantage majeur est l'amélioration de la performance et de la flexibilité des processus de production. Par exemple, Ford a réussi à réduire son temps de production de 30 % grâce aux initiatives lean. En mettant l'accent sur le Just-In-Time (JIT), les entreprises peuvent répondre plus rapidement aux demandes fluctuantes du marché.

Les défis à surmonter

Malgré ses avantages, le lean management présente certains défis. Un des obstacles majeurs est la résistance au changement. Les employés et les gestionnaires peuvent parfois se montrer réticents à adopter de nouvelles méthodes de travail. Selon une étude de Harvard Business Review, environ 60 % des projets lean échouent en raison de la résistance organisationnelle.

Un autre défi est la mise en place et le maintien d'une culture de l'amélioration continue. Les entreprises doivent investir dans la formation et l'engagement des employés pour assurer la pérennité des initiatives lean. Cela rappelle l'importance de la marche Gemba dans la gestion en lean pour observer et comprendre les processus sur le terrain.

Des cas concrets de succès

Parmi les entreprises ayant brillamment mis en œuvre le lean, Google et Amazon sont souvent citées. Chez Google, l'application des principes lean a permis d'améliorer les processus de développement logiciel et d'optimiser les flux de travail. Quant à Amazon, l'accent mis sur l'efficacité opérationnelle et la flexibilité a été un facteur clé de son succès dans le commerce en ligne.

Enfin, Daniel T. Jones, auteur et co-fondateur de Lean Enterprise Institute, souligne que « l'adoption du lean n'est pas seulement une question de méthode, mais aussi de philosophie managériale, visant à créer de la valeur pour le client tout en minimisant le gaspillage ».

Section 8 : l'avenir du lean management

Le lean management à l'épreuve du futur

Le lean management continue d'évoluer pour s'adapter aux défis contemporains de l'industrie et des services. Les experts comme James P. Womack et Daniel Jones, qui ont été des pionniers dans ce domaine, estiment que le lean doit se réinventer continuellement pour rester pertinent.

Selon une étude de Massachusetts Institute of Technology, 74% des entreprises qui ont adopté le lean management prévoient d'étendre son application au-delà de la production, notamment dans les services et la gestion de projet. Cette tendance est principalement motivée par la croissance des secteurs technologiques et numériques. Google, par exemple, a intégré des pratiques lean dans son développement logiciel, ce qui a considérablement réduit les cycles de développement et amélioré la satisfaction des utilisateurs.

Les technologies émergentes et leur impact sur le lean

Les technologies avancées comme l'IoT (Internet des objets), l'intelligence artificielle et l'automatisation sont en train de transformer la manière dont le lean est mis en œuvre. Un rapport de Pearson souligne que 56% des entreprises utilisant des innovations technologiques ont constaté une réduction significative des coûts et une amélioration de la qualité des produits et services.

La nouvelle vague de lean management, souvent appelée Lean 4.0, est fortement influencée par ces avancées technologiques. Par exemple, Toyota a intégré l'IoT et les systèmes de gestion avancés pour optimiser encore plus son système de production juste-à-temps (JAT). Cette évolution permet une surveillance en temps réel des flux de travail et une gestion proactive des goulots d'étranglement et des gaspillages.

La montée en puissance du lean dans les services

Si le lean management a d'abord révolutionné le secteur de la production, son application dans les services est également en plein essor. Des secteurs comme la santé, la finance et l'éducation adoptent de plus en plus les principes du lean pour améliorer l'efficacité et la satisfaction des clients. Une enquête menée par Spt en 2022 a révélé que 62% des hôpitaux utilisant la méthode lean ont vu une augmentation des indicateurs clés de performance (KPI) liés à la qualité des soins.

Un bon exemple est celui du lean healthcare où des techniques comme le SMED (Single-Minute Exchange of Die) sont adaptées pour réduire les temps d'attente des patients. Le lean thinking, initié par Taiichi Ohno, continue de marquer son empreinte partout où l'amélioration continue est nécessaire.

Les défis de l'adoption du lean management à l'avenir

Malgré ses nombreux avantages, le lean management n'est pas exempt de défis. L'une des principales controverses réside dans l'équilibre entre l'efficacité et la satisfaction des employés. Certaines études suggèrent que la pression pour éliminer les gaspillages pourrait entraîner du stress et des burnouts. Il est donc crucial pour les entreprises d'adopter une approche équilibrée, en tenant compte à la fois des besoins de l'organisation et de ceux des employés.

En concluant, il est clair que le lean management a un avenir prometteur mais nécessitera des adaptations constantes pour relever les défis du 21ème siècle. En suivant les principes de base tout en intégrant les innovations technologiques, les entreprises peuvent continuer à bénéficier des avantages du lean tout en naviguant dans un environnement en perpétuelle évolution.