Comprendre les principes fondamentaux du lean manufacturing

Les bases du lean manufacturing

Le lean manufacturing, une approche systémique issue du système de production Toyota, repose sur des principes fondamentaux qui visent à augmenter l'efficacité tout en réduisant les gaspillages. Mais que signifie réellement cette méthodologie pour votre entreprise ? Elle consiste à optimiser chaque aspect de la production pour maximiser la valeur ajoutée et garantir une satisfaction client élevée, tout en respectant des normes strictes de qualité.

Avant d'adopter cette philosophie, il est crucial de bien comprendre ses principes de base – l'amélioration continue, la mise en lumière des gaspillages, la réduction des délais et la concentration sur les activités à valeur ajoutée. Un des concepts-clefs inclut le "Kaizen" ou l'amélioration continue, qui encourage une culture de changement perpétuel. Chaque employé contribue, par de petites améliorations au quotidien, à un processus de production fluide et optimisé.

L'identification et l'élimination des gaspillages constituent un principe fondamental du lean. Ces gaspillages peuvent prendre plusieurs formes – surproduction, temps d'attente, transport, processus inutiles, inventaires excessifs, mouvements superflus et défauts – et chacun d'eux représente un coût inutile que le lean s'efforce de supprimer. En analysant en détail vos processus, vous pouvez identifier ces maux qui freinent l'efficacité.

Une autre base essentielle du lean manufacturing est l'implication des employés dans l'optimisation continue. Ce sont eux qui travaillent de près avec les processus quotidiens et donc sont les mieux placés pour suggérer des améliorations. Cependant, cela nécessite un management qui valorise et soutient ces initiatives. Découvrez comment le management lean s'emploie à centrer sa stratégie sur l'humain tout en intégrant des outils performants dans les prochains volets de cet article.

Pour en savoir plus sur cette thématique et l'innovation technologique, vous pouvez consulter

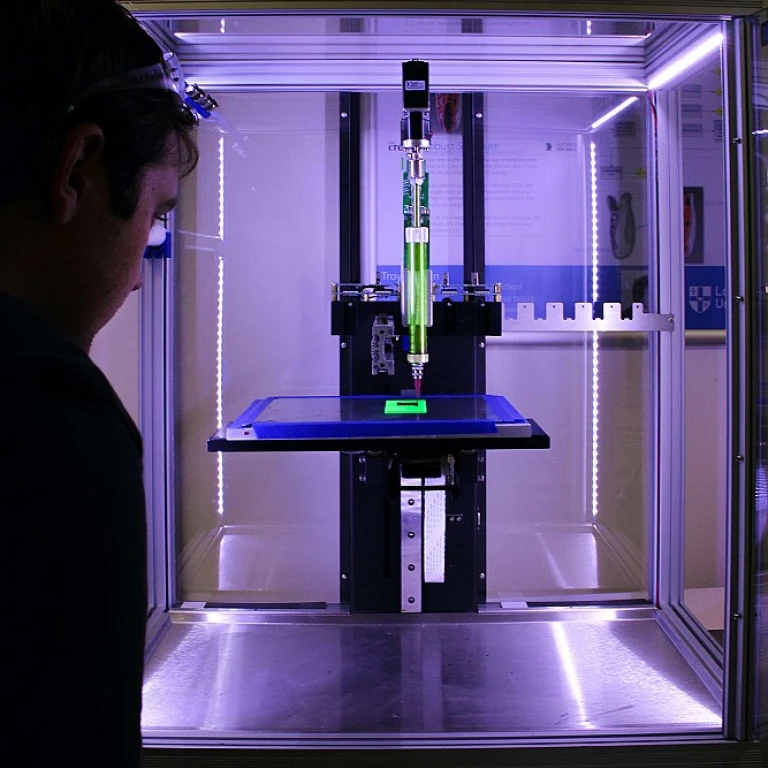

comment réinventer votre production. Le lean manufacturing est non seulement un atout pour l'efficacité, mais aussi un levier pour réinventer votre production grâce à la technologie.

Les outils lean : des alliés pour l'amélioration continue

Explorer la boîte à outils du lean

Pour entrer dans le vif du sujet, intéressons-nous aux outils qui composent la méthodologie lean. Ces instruments sont essentiels pour toute entreprise souhaitant optimiser ses processus de production et de gestion. Parmi eux, on retrouve des méthodes telles que le Just-In-Time (JIT), les cercles de qualité et le kaizen.

Le Just-In-Time, par exemple, est une pratique visant à réduire les stocks en produisant seulement ce qui est nécessaire, quand cela est nécessaire. Cela permet non seulement de libérer de la trésorerie, mais aussi de diminuer les frais de stockage et d'obsolescence des produits.

Les cercles de qualité, quant à eux, encouragent la collaboration entre les employés en créant des groupes de travail dédiés à l'amélioration continue. Ces groupes se réunissent régulièrement pour identifier, analyser et résoudre les problèmes rencontrés dans leur domaine de travail.

Le kaizen, qui signifie "changement pour le mieux", est un concept central du lean qui incite au progrès constant, par petites touches successives, au niveau individuel comme collectif. De cette manière, chaque employé devient acteur du changement et contribue activement à l'évolution de son entreprise.

Pour une mise en œuvre réussie du lean, il est conseillé d'adopter une approche progressive et de ne pas hésiter à recourir à des consultants ou à des formations spécialisées. Les nombreux témoignages d'entreprises racontant comment cette méthodologie a pu transformer leur activité illustrent l'impact considérable que le lean peut avoir.

Pour en savoir davantage sur l'application du lean à des domaines spécifiques, comme le chantier, vous pouvez lire cet article sur

l'amélioration continue dans la construction.

Le management lean : une approche centrée sur l'humain

Le rôle central du leadership dans l'approche lean

Dans la méthodologie lean manufacturing, le management joue un rôle crucial. En tant que leader, il est essentiel d'adopter une approche centrée sur l'humain pour garantir le succès des initiatives de lean. Les gestionnaires doivent être à la fois des guides et des soutiens pour leurs équipes, tout en instaurant un environnement propice à l'amélioration continue.

Un manager lean efficace écoute, motive et encourage l'innovation chez ses collaborateurs. Le leadership dans le cadre du lean ne se limite pas à la supervision des processus ; il s'agit aussi de promouvoir une culture de la confiance où chaque employé se sent engagé dans la mission de réduire les gaspillages et d'optimiser les processus. C'est cette dimension humaine qui favorise souvent une augmentation significative de la productivité et de la qualité au sein des entreprises adoptant le lean.

L'un des éléments clés du management lean est de valoriser les idées et les initiatives de tous les niveaux de l'organisation. Ceci permet non seulement d'améliorer les processus de production, mais aussi de renforcer la satisfaction et l'engagement des employés. En s'appuyant sur l'intelligence collective, les entreprises peuvent davantage innover et s'adapter aux évolutions du marché.

Un autre aspect crucial est la formation continue. Les responsables doivent s'assurer que les équipes disposent des compétences nécessaires pour utiliser efficacement les

outils lean : des alliés pour l'amélioration continue. Ce développement constant des compétences aide à maintenir une dynamique de travail agile et résiliente.

Pour conclure, le management lean est la pierre angulaire d'une transformation réussie. En plaçant l'humain au centre et en soutenant l'engagement collectif, les entreprises peuvent non seulement améliorer leurs performances, mais aussi renforcer leur culture organisationnelle de manière durable. Pour certains, cela peut sembler aussi complexe que de maintenir

la tour de Pise fascinante debout, mais avec le bon leadership, cela devient tout à fait possible.

Optimisation des flux de travail et gestion de projet

Fluidité des Processus : L'Art de l'Optimisation

Dans le cadre de la méthodologie lean manufacturing, l'optimisation des flux de travail et la gestion de projet sont des éléments cruciaux pour améliorer l'efficacité et réduire le gaspillage. Cette étape consiste à analyser les flux actuels pour identifier les goulots d'étranglement et les processus inutiles, afin de les éliminer ou les restructurer pour atteindre une meilleure fluidité.

L'approche lean encourage une gestion de projet agile qui permet une adaptation rapide aux besoins changeants du marché. Cela se traduit par une organisation plus flexible et réactive, capable de répondre aux demandes des clients tout en maintenant des coûts bas et en minimisant le temps de cycle.

Pour optimiser chaque aspect des flux de travail, il est essentiel d'impliquer tous les membres de l'équipe. Le partage des idées et l'engagement collectif sont primordial, ils permettent d'apporter des améliorations continues et de maximiser la productivité. En agissant sur ces leviers, vous pouvez créer des équipes auto-organisées qui éliminent les inefficacités, tout en favorisant une culture de collaboration et d'innovation.

La clé réside dans la cartographie des processus, comme le Value Stream Mapping (VSM), qui aide à visualiser et comprendre chaque étape du flux de travail. Grâce à cette technique, les équipes peuvent identifier et supprimer les activités à faible valeur ajoutée, libérant ainsi des ressources pour des tâches plus stratégiques.

En somme, l'optimisation des flux et une gestion de projet agile constituent un socle incontournable pour toute entreprise souhaitant embrasser les principes lean avec succès. Ces pratiques non seulement renforcent les opérations internes, mais elles augmentent également la satisfaction des clients grâce à une livraison plus rapide et plus fiable des produits et services.

La qualité, le coût et le délai : un équilibre essentiel

Équilibrer qualité, coût et délai : une nécessité exigeante

Dans un contexte de compétitivité accrue, les entreprises se doivent de maintenir un équilibre délicat entre la qualité des produits ou services, les coûts de production et les délais de livraison. La méthodologie lean manufacturing apporte une réponse efficace à cette contrainte grâce à ses outils et principes qui favorisent l'élimination systématique des gaspillages.

En intégrant des pratiques de gestion de projet basées sur l'optimisation des flux de travail, le lean assure que chaque étape du processus de production contribue à la création de valeur, sans superflu. Cette attention portée à la chaîne de valeur permet non seulement de réduire les coûts superflus, mais aussi d'accélérer les temps de cycle, respectant ainsi les délais plus serrés exigés par les marchés modernes.

L'une des clés du succès réside dans la standardisation des process et le contrôle rigoureux de la qualité. En s'appuyant sur des outils tels que le "Jidoka" ou "Poka-Yoke", les entreprises peuvent anticiper et rectifier les anomalies avant qu'elles ne compromettent la qualité finale du produit. Ces pratiques non seulement évitent les coûts liés aux défauts et retours, mais garantissent aussi une satisfaction client accrue.

Cependant, maintenir cet équilibre demande une vigilance constante et une culture d'amélioration continue. Le management lean, centré sur l'humain, joue ici un rôle crucial. En impliquant les équipes dans une démarche proactive, les leaders lean favorisent un engagement collectif qui stimule l'innovation, conduit à des solutions novatrices et assure un alignement clair entre les objectifs de qualité, de coût et de délai.

Cas pratiques : des entreprises qui ont adopté le lean

Des entreprises exemplaires dans l'adoption du lean

Pour illustrer la mise en pratique des notions abordées dans les sections précédentes, intéressons-nous à quelques entreprises ayant fait le choix du lean manufacturing et bénéficié d'une transformation notable. Ces exemples concrets permettent de mieux comprendre comment les principes, outils, et méthodes de management lean peuvent être appliqués de manière efficiente.

Prenons le cas d'une célèbre multinationale du secteur automobile. En intégrant les principes fondamentaux du lean manufacturing, cette entreprise a su réduire considérablement ses temps de production tout en maintenant une qualité de produits optimale. En appliquant des outils comme le Kaizen et la méthode des 5S, elle a réussi à éliminer les gaspillages et à optimiser l'utilisation de ses ressources.

Dans le secteur de la distribution, une grande enseigne a également adopté le lean pour améliorer sa chaîne logistique. Grâce à une meilleure gestion des flux de travail et une approche de gestion de projet agile, l'entreprise a pu réduire ses coûts tout en augmentant sa rapidité de réponse aux besoins clients. Cela a permis de créer un équilibre efficace entre qualité, coût et délai, un défi essentiel pour rester compétitif.

Enfin, penchons-nous sur l'expérience d'une PME dans le domaine de l'électronique. Avec une approche centrée sur l'humain et le leadership participatif, l'implantation du lean management leur a permis de renforcer l'engagement des employés et de libérer le potentiel innovant des équipes. Cette transformation culturelle a été déterminante pour améliorer non seulement la production, mais aussi le moral et la motivation des équipes.

Ces scénarios démontrent clairement l'efficacité du lean manufacturing pour toute entreprise, peu importe sa taille ou son secteur, en quête d'amélioration continue et d'excellence opérationnelle.