L'origine de la méthode poka yoke

Les racines du poka yoke : une inspiration japonaise

La méthode poka yoke, ancrée dans la philosophie de l'amélioration continue, tire son origine du Japon. Ce terme, signifiant littéralement "éviter les erreurs" en japonais, a été introduit par Shigeo Shingo, un ingénieur industriel influent, associé à Toyota, qui a mis en œuvre des techniques pour minimiser les défauts dans la production.

Bien qu'elle soit née dans le contexte de l'industrie automobile, la méthode poka yoke a rapidement trouvé sa place dans divers secteurs, soulignant son universalité et son efficacité. Dès sa création, elle a marqué un tournant dans la façon dont les entreprises abordent la qualité et la réduction des coûts liés aux erreurs.

Cette démarche s'inscrit dans une stratégie plus large d'optimisation de la chaîne de valeur de l'entreprise. Pour en approfondir les fondements, vous pouvez explorer

l'analyse de la chaîne de valeur pour votre entreprise. Elle encourage la mise en place de systèmes capables de prévenir les erreurs avant même qu'elles ne se produisent, participant ainsi à l'amélioration globale des processus de production et à une meilleure performance des entreprises.

Comment intégrer des mécanismes anti-erreurs dans les processus

La méthode poka yoke, bien que simple dans son application, repose sur une philosophie puissante : la prévention des erreurs avant même qu'elles ne se produisent. L'idée est de concevoir les processus de manière à rendre l'erreur impossible, ou tout du moins, immédiatement détectable et rectifiable sans conséquence. Les outils poka yoke varient en fonction des environnements de travail, mais leur but ultime est d'assurer la qualité à chaque étape de la production.

Les mécanismes poka yoke peuvent se manifester sous différentes formes. Par exemple, des dispositifs signalétiques qui alertent l'utilisateur en cas de manipulation incorrecte, des gabarits qui empêchent le mauvais assemblage des pièces, ou encore des systèmes automatisés qui arrêtent immédiatement la chaîne de production en cas de détection d'anomalie. Chacun de ces systèmes est conçu pour s'intégrer de façon fluide au sein des processus existants, minimisant ainsi les interruptions et maximisant l'efficacité opérationnelle.

Pour aller plus loin dans la compréhension de cette méthode et découvrir comment la cartographie des flux de valeur peut également jouer un rôle crucial dans la prévention des erreurs, je vous invite à consulter cet

article pratique sur la cartographie des flux de valeur. Cela vous permettra d'intégrer des perspectives complémentaires et d'optimiser la gestion des processus au sein de votre organisation.

La force du poka yoke réside dans sa capacité à renforcer la culture de la qualité et de l'amélioration continue. En incitant chaque membre de l'équipe à réfléchir sur l'origine des erreurs potentielles, cette méthode devient un levier incontournable pour toute entreprise désireuse de perfectionner ses opérations productives. Ce regard introspectif sur les pratiques et les procédures contribue non seulement à diminuer les coûts liés aux erreurs, mais également à stimuler l'innovation au quotidien.

Les différents types de dispositifs poka yoke

Des dispositifs ingenieux pour assurer la fiabilité

Les dispositifs "poka yoke" se distinguent par leur ingéniosité et leur adaptabilité face aux défis de production. Leur principal objectif est d'assurer que les erreurs, toujours possibles dans un environnement de production, soient rendues impossibles à commettre ou aisément détectables pour être corrigées immédiatement. Cette approche permet non seulement d'améliorer la qualité des produits, mais aussi d'éliminer les déchets et les gaspillages, enjeux essentiels pour un avenir plus durable.

Il existe une variété de dispositifs "poka yoke", chacun conçu pour répondre à différentes situations de production. Par exemple, certains dispositifs utilisent des barrières physiques pour empêcher une action incorrecte, comme des guides qui assurent la bonne orientation de pièces lors de l'assemblage. D'autres s'appuient sur des systèmes de détection sensorielle qui signalent une anomalie, comme des capteurs de poids ou de pression qui vérifient automatiquement la conformité à des spécifications précises.

L'innovation des dispositifs "poka yoke" dans le domaine de la production permet d'automatiser la prévention des erreurs sans alourdir les processus existants. C'est cette intégration douce et efficace qui les rend si appréciés dans la quête moderne de l'amélioration continue, en soutien au lean management et à la réduction des imperfections dans les chaînes de production. Pour approfondir votre compréhension sur la réduction des gaspillages et optimiser la productivité, explorez cet article sur

les moyens de réduire les gaspillages pour un avenir plus durable.

La mise en place du poka yoke dans la production

Dans le contexte d'une production où les erreurs peuvent souvent survenir, la mise en place de dispositifs poka yoke devient cruciale pour assurer un flux de travail ininterrompu et sans défauts. Mais comment mettre en œuvre efficacement le poka yoke dans un environnement de production ?

Identifier les zones critiques

La première étape pour instaurer la méthode poka yoke est d'identifier les points critiques où les erreurs sont les plus susceptibles de se produire. Ces peuvent être des zones où les opérateurs sont amenés à exécuter des tâches complexes ou répétitives, ou des étapes du processus où un petit changement peut entraîner des conséquences majeures. Une analyse approfondie des flux de travail et la cartographie des processus de production constituent la clef pour découvrir ces zones stratégiques.

Intégration des dispositifs poka yoke

Une fois les zones identifiées, il est temps d'intégrer des dispositifs poka yoke, qui peuvent se présenter sous différentes formes selon le contexte et les besoins. Que cela soit via des _fixtures_ conçus pour empêcher des erreurs de positionnement, ou encore des capteurs pour alerter en cas d'anomalies, chaque dispositif doit être adapté à l'activité spécifique de l'organisation.

Formation et sensibilisation des équipes

L'implémentation réussie du poka yoke nécessite aussi une formation adéquate des équipes de production. En comprenant les objectifs et le fonctionnement des dispositifs, les employés sont mieux préparés à travailler dans un environnement allégé des risques d'erreurs. La sensibilisation permet non seulement de fluidifier la mise en place du poka yoke, mais elle encourage également une culture de l'amélioration continue.

En cultivant une approche proactive dans l'élimination des erreurs, le poka yoke se révèle être un outil puissant pour le lean management. Pour un approfondissement sur la standardisation des processus en lien avec le lean management, nous vous invitons à lire notre article sur

l'art de la standardisation.

Exemples concrets de poka yoke en action

Illustrations concrètes de l'application du poka yoke

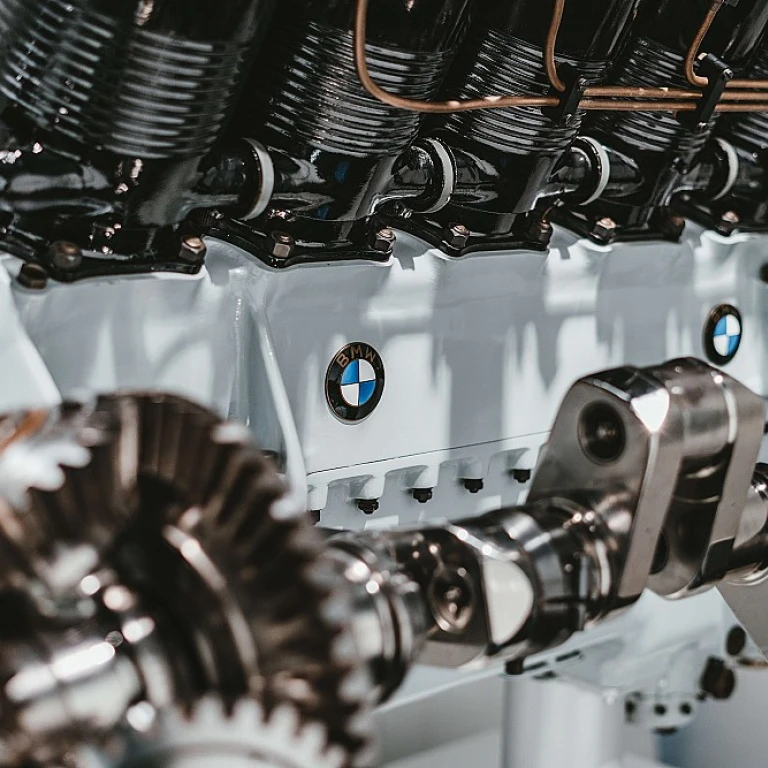

Pour mieux saisir l'impact et l'efficacité de la méthode poka yoke, examinons quelques exemples concrets où ces dispositifs d'erreur-preuve ont été déployés. Dans l'industrie automobile, un secteur souvent pionnier en matière de production lean, les poka yoke sont couramment utilisés pour prévenir les erreurs de montage. Par exemple, lors de l'assemblage d'un moteur, des gabarits spécifiques sont introduits pour s'assurer que les pièces ne peuvent être assemblées que de manière correcte. Ce type de dispositif rend l'erreur presque impossible sans ajustement majeur, ce qui gagne non seulement du temps mais assure également la qualité du produit final.

Un autre domaine où le poka yoke trouve son utilité est l'industrie électronique. Prenons l'exemple de la fabrication de circuits imprimés. Des capteurs sont installés le long de la chaîne de production pour détecter tout composant mal orienté, déclenchant des alertes immédiates. Cela permet une correction rapide et limite ainsi les rebuts et les retards.

Dans le secteur alimentaire, le poka yoke joue également un rôle crucial pour garantir la sécurité et la qualité. Par exemple, lors du conditionnement de produits alimentaires, on utilise des balances intégrées qui vérifient en temps réel si le poids du produit correspond aux attentes. Toute anomalie est signalée, évitant ainsi la distribution de produits non conformes.

Enfin, les micro-interrupteurs dans les ascenseurs sont un exemple parfait de poka yoke dans le quotidien. Ils empêchent la porte de l'ascenseur de se fermer si un obstacle est détecté, garantissant la sécurité des usagers.

Ces exemples montrent à quel point l'intégration du poka yoke dans les processus de production et de logistique peut faciliter l'élimination des erreurs, améliorer l'efficacité et renforcer la qualité finale des produits.

L'impact du poka yoke sur le lean management

Un levier puissant pour renforcer le lean management

Intégrer la méthode poka yoke dans le cadre du lean management permet de bénéficier d'un outil de prévention des erreurs tout en optimisant les processus de production. Le lean management vise à maximiser la valeur ajoutée tout en réduisant au minimum les gaspillages. En s’assurant que les erreurs sont évitées dès le départ grâce au poka yoke, les objectifs de réduction des défauts et d'amélioration continue s’inscrivent parfaitement dans cette philosophie.

La mise en œuvre de dispositifs poka yoke a pour effet de fluidifier les opérations, de réduire les temps de reprise et d’accroître l’efficacité globale. Cela se traduit par une diminution significative des coûts liés aux défauts et anomalies, contribuant ainsi à accroître la satisfaction client, aspect essentiel du lean management.

En outre, il inspire une culture d’entreprise axée sur la qualité et l’innovation. Les entreprises qui adoptent cet état d’esprit trouvent souvent de nouvelles opportunités d'amélioration et incitent les employés à participer activement à l'identification et à la réduction des sources potentielles d’erreurs. Cette synergie entre poka yoke et lean management non seulement renforce la compétitivité des organisations, mais favorise aussi un environnement de travail collaboratif et proactif.

En somme, le poka yoke est bien plus qu'un simple outil de détection et de prévention des erreurs ; il est un pilier fondamental dans le cadre des stratégies de lean management, capable d’entraîner un impact positif exponentiel sur la productivité et la qualité des produits. Pour en savoir plus sur la gestion efficace d’entreprise avec le lean, la

méthode lean offre de précieux atouts pour optimiser la gestion d’entreprise.