Qu'est-ce que le m u d a ?

Lorsqu'on cherche à améliorer l'efficacité de l'entreprise, on parle souvent de concepts tels que le muda, le mura et le muri. Ces termes, popularisés par le lean management de Toyota, sont essentiels pour comprendre comment réduire les gaspillages et optimiser les processus de production dans votre organisation. En particulier, le muda désigne les éléments qui n'apportent pas de valeur ajoutée au client et qui gaspillent des ressources précieuses.

Origines et fondements du muda

Le terme "muda" est d'origine japonaise et se traduit par "gaspillages inutiles". Dans le contexte de la production et du management, il fait référence à tout ce qui consomme des ressources mais n'ajoute pas de valeur effective pour le client. Cette notion est intimement liée au système de production de Toyota, qui a introduit le concept pour réduire les inefficacités dans le flux de travail.

Comprendre le muda est crucial, car il permet de cibler les zones où des améliorations sont possibles. Par exemple, les attentes prolongées dans le processus de travail ou les mouvements inutiles des employés sont des formes courantes de gaspillage qu'il convient de minimiser. Pour en savoir plus sur comment naviguer à travers les notions de muda, mura et muri, vous pouvez consulter cet article sur gérer le mura dans les processus de production.

Les sept types de m u d a

Exploration des types de gaspillages dans le cadre du lean

Reconnaître et comprendre les différents types de mudas est crucial pour quiconque souhaite optimiser son processus de production. Issus du système de production Toyota, les sept types de gaspillage, ou mudas, sont un point central de l'approche lean manufacturing. Ces gaspillages, souvent méconnus, peuvent représenter une perte significative en termes de temps, de ressources et peuvent impacter négativement la qualité des produits livrés au client.

Voici un aperçu concis des sept types de muda à surveiller dans votre entreprise :

- Production excessive : Produire plus que nécessaire conduit souvent à des inventaires inutiles.

- Attente : Lorsque les ressources restent inactives, cela peut ralentir le processus global.

- Transport : Le transport non optimisé augmente les coûts tout en n’ajoutant pas de valeur directe au produit.

- Sur-transformation : Procéder à des étapes de transformation inutiles qui n’améliorent pas la qualité.

- Inventaire : Excès de matières premières ou de produits en cours de traitement.

- Mouvements inutiles : Déplacements superflus dans l'espace de travail qui réduisent l'efficacité.

- Défauts : Erreurs dans les produits finis nécessitant des reprises ou des corrections.

La prise de conscience des gaspillages muda est la première étape vers leur élimination. Une présentation plus détaillée de ces types de gaspillages et comment les intégrer au management moderne est discutée dans cet article.

Identifier le m u d a dans vos processus

Repérer les opportunités d'amélioration dans vos opérations

Pour les entreprises qui souhaitent optimiser leurs processus de production, identifier le muda est une étape cruciale. Le mais étant de détecter les gaspillages afin de pouvoir les éliminer, ce qui permet d'améliorer la qualité du travail ainsi que la satisfaction du client final. Pour commencer, il est essentiel d’analyser en profondeur chaque aspect de votre processus. Cela peut inclure la révision des mouvements inutiles, l'attente excessive dans les chaînes de production et même le gaspillage de matières premières. Par exemple, dans le système de production Toyota, l'accent est mis sur l'élimination des sept types de gaspillages, ce qui a conduit à une grande efficacité et à des produits finis de haute qualité. Voici quelques étapes pour identifier efficacement le muda dans vos opérations :- Observation directe : Passez du temps sur le terrain pour comprendre comment fonctionnent vos processus de production. Cela vous aidera à identifier les mouvements et tâches superflus.

- Analyse des flux : Représentez visuellement vos opérations afin de détecter les bouchons et autres mura qui génèrent des inefficacités.

- Retour client : Utilisez les retours de vos clients pour identifier où votre entreprise pourrait améliorer ses produits ou services.

- Évaluation des processus : Analysez vos processus actuels de manière critique pour repérer les moments où le temps est gaspillé inutilement.

Stratégies pour éliminer le m u d a

Techniques efficaces pour minimiser les gaspillages dans votre entreprise

La réduction du muda nécessite des efforts concertés au sein de l'entreprise pour optimiser l'espace de travail et les processus de production. Voici quelques stratégies éprouvées pour éliminer ces gaspillages inutiles et améliorer la qualité des produits.- Cartographie des flux de valeur : La cartographie est essentielle pour repérer les zones de gaspillage, qu'il s'agisse de mouvements inutiles ou d'attentes qui ralentissent le flux de travail. Cette technique permet de visualiser les sections du processus qui nécessitent des ajustements.

- Amélioration continue : En adoptant une culture basée sur le lean management, les entreprises peuvent encourager un cycle constant d'évaluation et d'amélioration. Cela implique la participation active de toutes les équipes, du management aux opérateurs de la chaîne de production.

- Standardisation des processus : Créer et suivre des processus standardisés réduit le muri et les interruptions dues à des variations imprévues, ce qui augmente l'efficacité globale du système de production Toyota.

- Gestion des stocks : Une gestion efficace des stocks peut considérablement réduire les gaspillages de matières premières. En ajustant les niveaux de stock de manière proactive, les entreprises diminuent le risque de surproduction et d'accumulation de produits finis non requis.

Les bénéfices de la réduction du m u d a

Gain en qualité et satisfaction client

Réduire le muda dans vos processus offre un impact direct sur la qualité des produits finis. En éliminant les gaspillages, les entreprises peuvent se concentrer sur l'apport de valeur ajoutée pour le client, améliorant ainsi la satisfaction globale. Les attentes en termes de délai sont également réduites, minimisant les temps d'attente et les mouvements inutiles dans le système de production.Augmentation de l'efficacité

L'une des conséquences les plus probantes de l'élimination des gaspillages est l'augmentation de l'efficacité du travail. En adoptant une approche lean management, les entreprises peuvent optimiser l'utilisation des ressources, y compris les matières premières, tout en limitant les interruptions et en améliorant leur espace de travail. Cela se traduit par une production plus fluide qui réduit les variantes de mura et muri.Réduction des coûts de production

L'élimination du gaspillage est également synonyme de réduction des coûts. En rationalisant les processus de production, les entreprises diminuent les coûts inutiles associés aux matériaux non exploités ou aux mouvements superflus des équipes. La mise en œuvre du lean manufacturing, avec ses techniques éprouvées issues du système de production Toyota, permet aux entreprises non seulement d'éliminer le muda mais aussi d'accroître la rentabilité globale.Amélioration du moral des équipes

Un environnement de travail allégé de gaspillages offre également des bénéfices du point de vue des employés. Travailler dans un cadre où les processus sont optimisés et les gaspillages réduits encourage un sentiment accru d'accomplissement et de motivation. Les équipes se sentent plus engagées, car elles perçoivent leur contribution à l'amélioration de la production, favorisant ainsi un climat propice à la collaboration et à l'innovation.Études de cas : succès dans la réduction du m u d a

Exemples concrets de réduction du gaspillage

Dans le monde du lean management, plusieurs entreprises ont réussi à réduire considérablement les gaspillages en mettant en œuvre des stratégies efficaces. Ces exemples démontrent comment une approche méthodique peut transformer les processus de production et améliorer la qualité des produits finis.

Transformation dans l'industrie automobile

Le système de production Toyota est souvent cité comme un modèle de réduction du muda. En identifiant les mouvements inutiles et en éliminant les attentes, Toyota a pu réduire le gaspillage et améliorer l'efficacité de ses processus. L'entreprise a mis l'accent sur la réduction des matieres premieres inutilisées et l'optimisation de l'espace de travail, ce qui a conduit à une amélioration significative de la qualité des produits.

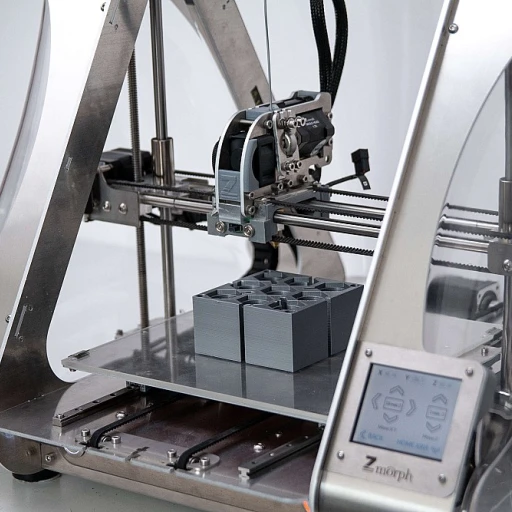

Améliorations dans le secteur de l'électronique

Dans l'industrie de l'électronique, une entreprise a adopté le lean manufacturing pour réduire les gaspillages muda. En se concentrant sur la réduction des muri et mura, l'entreprise a pu améliorer ses processus de travail et réduire les produits défectueux. Cette approche a permis de diminuer les coûts de production et d'augmenter la satisfaction des clients.

Optimisation dans le secteur alimentaire

Une entreprise du secteur alimentaire a réussi à éliminer les gaspillages en analysant ses processus de production. En identifiant les mudas liés à la surproduction et aux déplacements inutiles, elle a pu optimiser l'utilisation de ses ressources et améliorer la qualité de ses produits finis. Cette mise en œuvre du lean sigma a non seulement réduit les coûts, mais a également amélioré la satisfaction des clients.