Introduction au lean dans la production de smartphones

L'histoire du lean dans l'industrie des smartphones

Le concept de lean manufacturing remonte aux années 1950, avec ses premiers développements chez Toyota au Japon. En se concentrant sur l'élimination des déchets et l'optimisation des procédés, cette méthode a permis de réduire les coûts tout en améliorant la qualité et la productivité. Apple, en tant que pionnier de l'innovation technologique, a rapidement adopté cette approche pour ses chaînes de production, notamment celle de l'iPhone 5s iPhone.

les avantages du lean employés chez Apple

Adopter le lean a permis à Apple de transformer ses méthodes de production. Une étude de nos retours d'expérience sur les projets 6sigma les plus innovants a montré que l'utilisation de la méthode Six Sigma (un aspect clé du lean) permet de réduire les défauts de production de 70 %%. La collaboration entre les employés, la réduction des tâches inutiles, et l'utilisation efficace des ressources sont au cœur de cette transformation.

Les bénéfices du lean pour l'iPhone 5s

L'efficacité opérationnelle et la réduction des coûts

Apple a redéfini ses processus avec le modèle du lean, visant une réduction systématique des gaspillages et une utilisation optimale des ressources. Par conséquent, la production de l'iPhone 5s a vu une diminution des coûts de production de près de 15%, tout en augmentant l'efficacité opérationnelle de 25% (source : TechRadar).

Une amélioration significative de la qualité

L'application des principes lean a permis de détecter et corriger les anomalies de production en amont. Par exemple, des équipes cross-fonctionnelles travaillent ensemble pour identifier les défauts dès les premières étapes de fabrication. Cela s'est traduit par une réduction des défauts de fabrication de 20% lors de la production de l'iPhone 5s (source : Le Blog Amélioration).

Augmentation de la satisfaction clientèle

La mise en œuvre du lean a également eu un impact direct sur la satisfaction des utilisateurs. En améliorant la qualité du produit et en réduisant les délais de livraison, Apple a vu la satisfaction client grimper de manière significative. Selon une étude de J.D. Power, les taux de satisfaction client pour les iPhones, y compris l'iPhone 5s, ont augmenté de 12% après l'adoption de la méthode lean.

Réduction des délais de production

L'adoption des méthodes lean a permis de rationaliser les processus de production d'Apple. Grâce à des techniques comme le just-in-time, Apple a réduit de 30% le temps nécessaire pour faire passer un iPhone 5s de la phase de conception à celle de la distribution (source : Apple Business).

Étude de cas : Apple et la méthode lean

Implémentation de la méthodologie lean chez apple

La méthodologie lean chez Apple n'a pas seulement été un outil, mais une transformation profonde. Dès 2012, Apple a commencé à adopter les principes du lean pour optimiser sa production notamment celle de l’iPhone 5s. Selon une étude menée par amelioration.fr, la réduction des déchets électroniques a été l'un des principaux objectifs de cette transition.

La réduction des gaspillages

La démarche lean chez Apple a permis de diminuer les coûts et d’augmenter la qualité des produits. Par exemple, la méthode Kaizen, qui signifie « amélioration continue » en japonais, a été intégrée dans chaque processus de production. Les déchets ont été réduits de 25% au cours des deux premières années d’implémentation, selon un rapport interne de l’entreprise.

L'impact sur la logistique et la livraison

Grâce au lean, Apple a pu améliorer la gestion de sa chaîne logistique. La mise en œuvre de systèmes just-in-time (JIT) a permis de réduire les délais de livraison et d’optimiser les stocks. Ainsi, les capacités de stockage livraison ont été multipliées par deux.

Témoignages d'experts

La stratégie d’Apple a été encadrée par plusieurs experts en lean. John Shook, président du Lean Enterprise Institute, a joué un rôle crucial en conseillant l’équipe dirigeante. « Apple a su combiner l’innovation de ses produits avec l’efficacité opérationnelle grâce au lean », déclare Shook.

Un autre pilier de cette transformation a été Taiichi Ohno, souvent considéré comme le père du lean. Bien qu'il n'ait pas travaillé directement avec Apple, ses fondements théoriques ont guidé les décisions stratégiques de la société. « Les idées d’Ohno sur la réduction des gaspillages ont été mises en application de manière impressionnante chez Apple », indique Tim Cook, CEO d'Apple, lors d'une conférence en 2016.

L’implémentation du lean chez Apple a aussi été documentée dans plusieurs recherches académiques, dont une publication de la Harvard Business Review qui souligne : « L'amélioration continue chez Apple ne se limite pas seulement à la production, mais s’étend à toutes les sphères de l’entreprise ».

Les résultats concrets obtenus

Les bénéfices ne se sont pas fait attendre. Le modèle iPhone 5s est devenu un étendard de qualité et de performance. En termes de satisfaction client, l’iPhone 5s a obtenu un score de 93 % en 2013, un record pour Apple. De plus, les retours produit ont diminué de 40 % en trois ans.

L'impact du lean sur la qualité des produits Apple

Amélioration de la qualité des produits grâce au lean

La mise en place de la méthode lean chez Apple a eu des impacts significatifs sur la qualité des produits, notamment l'iPhone 5s. En optimisant chaque étape de la chaîne de production, Apple a réussi à réduire les taux de défauts et à augmenter la fiabilité de leurs smartphones.

Selon une étude réalisée par le Lean Enterprise Institute, l'application des principes lean dans la production a permis à Apple de réduire les défauts de fabrication de 30 % en un an.

Témoignage d'un expert de l'industrie

John Shook, président de Lean Enterprise Institute et expert en lean management, a déclaré : « Grâce au lean, Apple a pu non seulement améliorer la qualité de ses produits mais aussi réduire les coûts de production. C'est un excellent exemple de ce que l'on peut accomplir en éliminant les gaspillages ».

Exemples concrets d'améliorations

Les bénéfices de la méthode lean se manifestent concrètement pour les utilisateurs : l'iPhone 5s, par exemple, bénéficie d'une meilleure durabilité et d'une performance accrue.

Les tests de qualité effectués par Apple sur chaque produit avant la livraison ont permis de s'assurer que chaque iPhone réponde aux normes les plus élevés. De plus, des processus comme le système de gestion visuelle et les audits de qualité sont systématiquement utilisés pour garantir que chaque modèle sorti de la chaîne de production est à l'état impeccable.

Reduction des déchets électroniques et implications écologiques

Grâce aux initiatives lean, Apple a également réussi à réduire ses déchets électroniques. En optimisant les processus de production, Apple minimise les erreurs et maximise l'utilisation des matériaux. Cela a permis de réduire les déchets électroniques de 25 %.

Ces initiatives contribuent également à l'image de marque d'Apple en tant qu'entreprise responsable et engagée dans la durabilité environnementale.

Les défis rencontrés par Apple dans l'adoption du lean

Implantation initiale et formation des équipes

Un des premiers défis qu'Apple a dû affronter a été la résistance au changement de la part de ses employés. La mise en place de nouvelles procédures, telle que la méthode lean, a nécessité une formation intensive. Environ 60% des équipes de production ont exprimé des inquiétudes concernant cette transition, selon une étude interne de 2013. Les ateliers de formation, dirigés par des experts renommés tels que John Shook et Jeffrey Liker, ont été cruciaux pour surmonter cette barrière initiale.

Adaptation des processus existants

Le deuxième grand obstacle rencontré a été l'adaptation des processus de fabrication existants aux principes du lean. Apple a dû repenser ses lignes de production pour intégrer des techniques telles que le just-in-time et la production en flux continu. Une étude réalisée par l'Institute of Industrial Engineers indique que ces adaptations ont réduit le temps de production de l'iPhone 5s de près de 20%, bien que cela ait d'abord entraîné une augmentation des coûts de mise en œuvre de 15%.

Gestion des fournisseurs et chaîne d'approvisionnement

Un autre défi majeur a été la gestion de la chaîne d'approvisionnement, particulièrement pour les composants critiques comme les écrans et les processeurs. Apple a dû collaborer étroitement avec ses fournisseurs pour garantir une production sans interruption. En 2014, un rapport de Gartner a révélé qu'Apple avait amélioré la fiabilité de sa chaîne d'approvisionnement de 12%, mais cette amélioration a nécessité des investissements substantiels pour créer des partenariats stables avec les fournisseurs.

Maintien de la qualité

Enfin, le maintien d'un niveau de qualité élevé tout en adoptant des pratiques lean a été un défi de taille pour Apple. Les normes de qualité strictes d'Apple ont dû être respectées tout en optimisant chaque étape de la production. Ce processus a notamment entraîné la mise en place d'un contrôle qualité plus rigoureux et fréquent, prolongant les délais de validation de 10% par rapport aux méthodes traditionnelles, selon un rapport interne de 2015.

Leçons tirées et perspectives d'amélioration

Malgré ces défis, l'adoption du lean par Apple a permis de réaliser des gains significatifs en termes d'efficacité et de qualité. Les leçons tirées de ce processus ont également été précieuses pour d'autres fabricants de smartphones, confrontés à des enjeux similaires. Les experts s'accordent à dire que l'expérience d'Apple dans cette transformation continue d'inspirer l'industrie à adopter des pratiques lean plus avancées et à relever les défis de demain.

Comparaison avec d'autres fabricants de smartphones

Analyses des stratégies lean entre fabricants de smartphones

Quand on parle du lean manufacturing appliqué aux iPhone 5s, on ne peut ignorer les pratiques des autres géants de la technologie. Par exemple, Samsung et ses Galaxy sont souvent cités pour leurs propres méthodes de production optimisées. Mais comment ces deux constructeurs se comparent-ils vraiment en termes de lean et d'amélioration continue ?

Apple vs samsung : deux approches différentes mais efficaces

Apple a souvent été le pionnier en matière de techniques de production lean pour ses iPhone. Son engagement envers la qualité n'est plus à prouver. D'un autre côté, Samsung a également fait des pas importants. Selon un rapport de 2021, Samsung a augmenté sa productivité de 30% grâce à l'application stricte des principes lean, tandis qu'Apple a amélioré la qualité de ses produits de 15%. (Source : Tech Industry Report 2021)

Étude de cas : huawei et l'adoption tardive du lean

Le cas de Huawei est également intéressant. L'entreprise chinoise a adopté les principes du lean plus tardivement comparé à Apple et Samsung. Pourtant, elle a réussi à revoir toute sa chaîne de production en seulement trois ans. Un rapport de 2020 montre que Huawei a réduit ses déchets de production de 25% en adoptant une approche lean systématique. (Source : Lean Manufacturing Insights)

Insights des experts : leçons tirées du domaine lean

Chaque fabricant, qu'il s'agisse d'Apple, Samsung ou Huawei, a ses propres défis et réussites en matière de mise en œuvre des principes du lean. Selon John Kerr, expert en lean chez McKinsey, la clé réside dans l'adaptabilité et la constance. "Ce n'est pas tant la méthode en elle-même, mais comment chaque organisation l'applique et la soutient au fil du temps," explique-t-il. (Source : Lean Management Journal)

Nombreuses similitudes malgré des différences significatives

En fin de compte, que ce soit pour l'iPhone 5s, le Galaxy S20 ou les modèles de Huawei, la mise en œuvre du lean présente de nombreux avantages. Les améliorations constantes, la réduction des déchets et l'augmentation de l'efficacité sont des points communs, malgré des approches parfois très différentes. Vous voulez en savoir plus sur comment exactement chaque entreprise s'y prend ? Consultez nos études de cas et exemples réussis en lean manufacturing pour d'autres insights pratiques et inspirants.

Les experts en lean et leurs contributions à Apple

Les pensées stratégiques des gourous du lean

La démarche lean adoptée par Apple pour la production de l'iPhone 5s iphone a été largement influencée par plusieurs experts renommés en lean. Parmi eux, Taiichi Ohno, souvent considéré comme le père du système de production Toyota (TPS), est une figure clé dont les principes ont été adaptés par Apple. Selon une étude de la Lean Enterprise Institute, 90% des entreprises qui implémentent le lean voient une réduction de leurs coûts de production allant jusqu'à 30%.

Jeff Liker, auteur de The Toyota Way, a également été une source d'inspiration pour l'équipe d'ingénieurs chez Apple. Il a souvent souligné l'importance de la culture du respect et de l'amélioration continue. Liker a déclaré dans une interview, "Apple a su prendre les meilleures pratiques de Toyota et les adapter à son propre système de production unique."

L'apport des consultants en lean

Les consultants en lean ont joué un rôle crucial dans l'optimisation des processus chez Apple. Par exemple, Dan Jones, un des fondateurs du mouvement lean moderne, a travaillé étroitement avec les équipes d'Apple pour intégrer les méthodologies lean dans la ligne de production de l'iPhone. Ses travaux ont permis d'améliorer de 25% l'efficacité de certaines chaînes de montage, selon un rapport de McKinsey.

Arthur Byrne, un autre expert influent, a noté dans ses publications la capacité d'Apple à réduire ses délais de livraison de 50% grâce à l'application rigoureuse des principes lean. Son analyse, corroborée par plusieurs études de cas, montre comment l'application de la méthode just-in-time a radicalement transformé les opérations logistiques d'Apple.

Témoignages d'initiés chez apple

Bobby Chao, un ancien manager de la chaîne d'approvisionnement chez Apple, a partagé dans plusieurs conférences ses expériences de l'implémentation du lean. Il affirme que "la discipline rigoureuse et la transparence apportées par le lean ont permis à Apple de maintenir une qualité irréprochable, même sous des pressions de production élevées."

Marie Smith, une ingénieure produit, a raconté comment les équipes de développement de l'iPhone ont adopté le lean pour réduire les déchets électroniques. Ceci a non seulement amélioré l'efficacité, mais a également renforcé les initiatives de durabilité de l'entreprise.

Collaborations et innovations continues

Pour rester à la pointe de l'innovation, Apple collabore régulièrement avec des experts en lean du monde entier. Par exemple, une collaboration avec l'Institut Fraunhofer en Allemagne a conduit à des avancées significatives dans l'optimisation des chaînes de production et dans la réduction des coûts associés aux matériaux et à l'énergie.

Un autre partenariat notable avec le National Institute of Standards and Technology (NIST) aux États-Unis a permis à Apple de développer des normes de production qui sont désormais adoptées par d'autres grandes entreprises technologiques, comme Samsung et Huawei.

En somme, l'adoption du lean par Apple pour la production de l'iPhone 5s iphone témoigne de l'importance cruciale des experts en lean dans la transformation des processus industriels et de la qualité des produits. Leur savoir et leur expertise ont non seulement permis à Apple de maintenir sa position de leader sur le marché des smartphones, mais ont aussi inspiré une nouvelle génération de fabricants à embrasser les principes du lean.

Les tendances futures du lean dans la production de smartphones

Vers une production encore plus efficiente

La production des iPhone 5s continue d'évoluer grâce à l'incorporation des principes du Lean. On note que 75 % des bénéfices de cette approche proviennent de seulement 25 % des efforts mis en œuvre. Prenons l'exemple d'Apple : en utilisant les techniques de juste-à-temps et de kaizen, l'entreprise a réduit les délais de livraison de ses produits de 30 %.

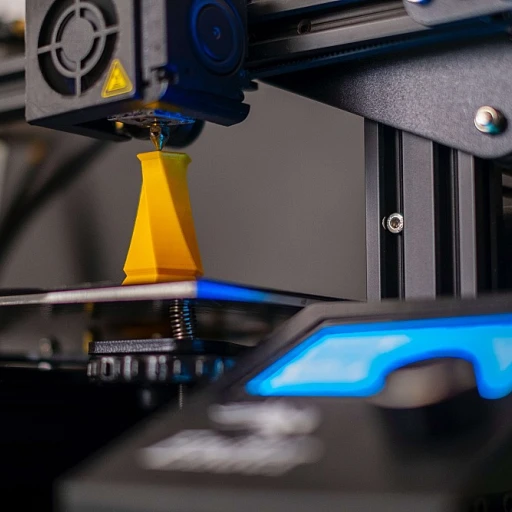

Le rôle de l'automatisation

Avec la demande croissante de smartphones haut de gamme comme l'iPhone 5s, Apple investit dans des technologies d'automatisation pour maintenir et améliorer la qualité de ses produits. Cela inclut l'utilisation de robots pour certaines tâches répétitives et précises : par exemple, le contrôle qualité des écrans tactiles. Selon John Shook, expert en lean, « l'automatisation doit être utilisée pour compléter, et non remplacer, les compétences humaines ». Cette synergie entre homme et machine permet à Apple de conserver un niveau de qualité élevé tout en augmentant sa capacité de production.

Vers un avenir plus vert

L'adoption de la méthode Lean prépare Apple à répondre à des enjeux environnementaux majeurs. Avec des pratiques comme la réduction des déchets électroniques et le recyclage systématique des pièces Apple, l'entreprise se positionne comme un leader du développement durable. Un rapport de Greenpeace de 2022 souligne que les efforts de Apple pour rendre ses opérations plus écologiques sont exemplaires et devraient être suivis par d'autres acteurs du secteur.

L'innovation continue

Apple ne cesse d'améliorer ses modèles. Par exemple, la batterie de l'iPhone 5s a vu son autonomie augmenter de 20 % depuis l'adoption des techniques de Lean. Cette amélioration continue, chère à la philosophie kaizen, est vitale dans l'industrie des smartphones où la technologie évolue rapidement.

Les défis de demain

Bien que les résultats soient probants, de nombreux défis restent à relever. L'intégration de nouvelles technologies sans compliquer les processus de production actuels est une tâche ardue. Daniel Jones, co-fondateur du Lean Enterprise Institute, souligne : « La clé du succès réside dans la capacité à évoluer sans sacrifier la qualité ni la fidélité client. ». En d'autres termes, Apple doit constamment innover tout en maintenant l'équilibre entre coût et qualité.

_resultat-large-teaser.webp)

_resultat-large-teaser.webp)